Тепловоз как объект мониторинга в структуре комплексной системы обеспечения эксплуатационной надёжности

С точки зрения обеспечения безопасности перевозочного процесса, эксплуатация подвижного состава – обеспечивающий процесс. От качества этого процесса в значительной степени зависит безопасность движения. С другой стороны эксплуатация железнодорожной техники, как и любого технического объекта – один из этапов жизненного цикла. На протяжении этого этапа осуществляются процессы транспортирования объекта, хранение, использование по назначению, техническое обслуживание, ремонт и утилизация. Основным процессом является использование по назначению. Техническое обслуживание и ремонт – вспомогательные процессы. В эксплуатации наиболее существенно изменяется безотказность. Техническое обслуживание и ремонт обеспечивают поддержание этого показателя на заданном уровне.

Одним из важных направлений деятельности по поддержанию безотказности на заданном уровне является автоматизированная информационная поддержка процессов на всех этапах жизненного цикла изделий железнодорожной техники, в результате которой формируется единое (интегрированное) информационное пространство. Технологии интегрированных информационных систем для поддержания жизненного цикла получили название САLS.

В широком смысле САLS – это непрерывная информационная поддержка поставок и жизненного цикла (далее – ЖЦ). В отечественной терминологии аналог понятия САLS – информационная поддержка ЖЦ изделий (ИПИ). Концепция САLS/ИПИ заключается в повышении конкурентоспособности продукции за счет эффективного управления информационными ресурсами. На этапе эксплуатации управление информационными ресурсами осуществляет одна из технологий САLS/ИПИ – интегрированная логистическая поддержка (далее – ИЛП). САLS/ИПИ система взаимодействует с интегрированной логистической поддержкой и системой менеджмента качества в соответствии с рисунком 1.

Для создания автоматизированных информационных систем, реализующих принципы и технологии ИЛП (далее – АИС), необходимо сформировать информационные потоки, разработать методики и алгоритмы управления этой информацией. В настоящее время реализации этих задач способствует широкая номенклатура разработанных и внедренных средств контроля и диагностирования основных узлов тепловоза. Эти средства можно классифицировать по степени оперативности сбора и накопления информации на бортовые, переносные и стационарные, и именно они являются основным источником исходных диагностических данных для оценки технического состояния узлов тепловоза и принятия управленческих решений для поддержания показателя безотказности на заданном уровне. Следовательно, средства контроля и диагностирования, а также диагностическая информация, являются основой для формирования системы мониторинга технического состояния узлов тепловоза и новых требований к контролепригодности тепловоза, как объекта мониторинга.

В настоящей работе термин «контролепригодность» понимается как «свойство объекта, характеризующее его приспособленность к проведению диагностирования (контролю) заданными средствами диагностирования (контроля)». При этом под «заданными» понимаются внедренные и разрабатываемые бортовые, переносные и стационарные средства контроля и диагностирования узлов тепловоза.

Система мониторинга технического состояния узлов тепловоза на двух основных этапах выполняет следующие задачи:

- оперативный контроль в процессе использования по назначению;

- входной контроль в целях углубленного диагностирования при техническом обслуживании и ремонте;

- выходной контроль качества выполненных операций при техническом обслуживании и ремонте;

- обработка полученной информации математическими и экспертными методами.

На первом этапе для оперативного контроля и накопления информации о техническом состоянии узлов локомотивов, в процессе использования по назначению, служат бортовые и стационарные программно-технические комплексы (далее – ПТК). Для более точного и достоверного контроля технического состояния, углубленного диагностирования и выходного контроля узлов локомотивов в условиях ремонтных депо и пунктов технического обслуживания используются переносные и стационарные ПТК.

На втором этапе полученная измерительная и диагностическая информация подвергается первичной обработке или анализу посредством специализированных автоматизированных рабочих мест, привязанных к определенному ПТК или группе комплексов. На данном технологическом уровне полученные данные используются для планирования производственных заданий и реализации отдельных технологических операций.

Контроль качества выполняемых технологических операций, т.е. проверка соответствия показателей качества установленным требованиям (ГОСТ 15467 п. 63), должна осуществляться на всех этапах технологического процесса мониторинга технического состояния [3]. Информация для выполнения этого действия может быть получена в результате выполнения контрольных, измерительных или диагностических операций. Измерения проводят с помощью средств измерений (СИ), обеспечивающих возможность выполнения совокупности операций, в ходе которых определяется значение физической величины. В результате выполнения контрольных и измерительных операций получают объективные свидетельства – данные, подтверждающие наличие свойств и значения характеристик продукции. Полученные данные сравнивают с требованиями и делают заключение о качестве продукции. Требования к качеству продукции излагают в нормативных, технических или других документах.

В дальнейшем выполняются задачи, не входящие в систему мониторинга. Результаты анализа от системы мониторинга передаются на следующий уровень иерархии, не привязанный к определенным ПТК, на котором используется обобщенная информация для принятия стратегических решений. Накопленная на этом уровне информация анализируется с использованием статистических методов и по динамике показателей надежности определяются технические объекты и их элементы, на которые направляют основные усилия диагностирования и мониторинга.

С точки зрения формирования системы мониторинга и для анализа контролепригодности узлов тепловоза в первую очередь должны оцениваться узлы и их показатели, непосредственно влияющие на эксплуатационные свойства подвижного состава и облик системы диагностирования.

При задании требований по контролепригодности (пригодности к диагностированию) необходимо определить, прежде всего, критичные узлы тепловоза, по которым происходит наибольшее количество отказов оборудования, и параметры для оценки технического состояния в процессе использования по назначению объекта контроля.

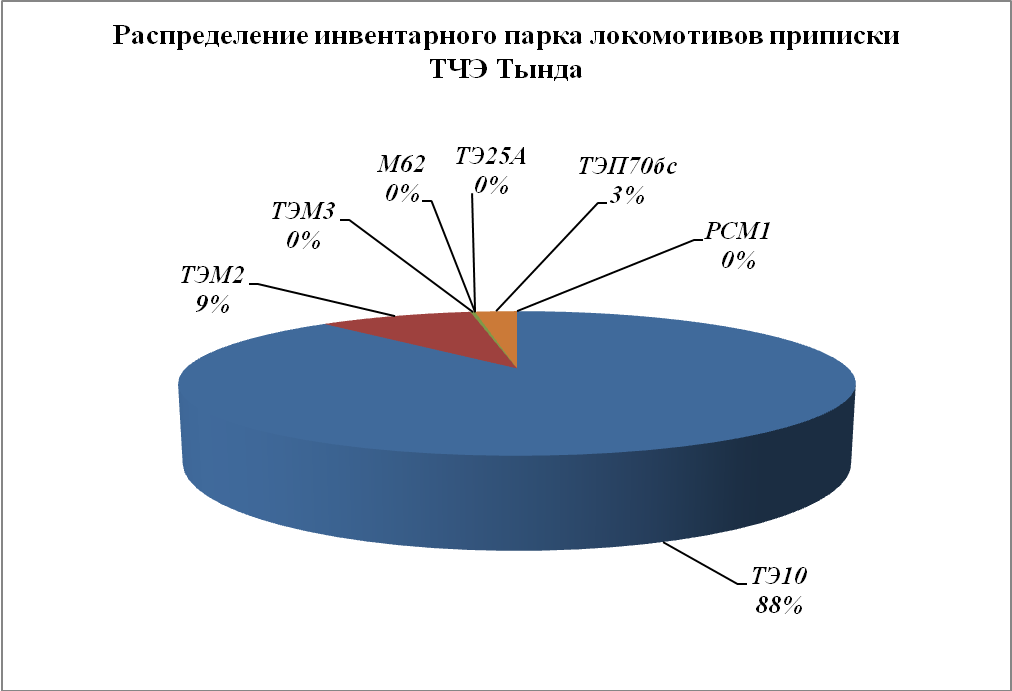

С этой целью проведен анализ отказов оборудования локомотивов и основных причин их возникновения (рис. 2, табл. 1) тепловозов приписанных к одному из эксплуатационных депо Дальневосточной железной дороги (далее – депо). Более 50% инвентарного парка локомотивов приписки депо приходится на тепловозы серии ТЭ10 и более 30% на тепловозы серии ТЭМ2, что в общем составляет 84% парка локомотивов.

Рис.2

Рис.3

Таблица 1 – Общее количество локомотивов по сериям и отказов оборудования локомотивов

| Серия | Количество локомотивов | Количество отказов (апрель-июнь 2012 г.) |

|---|---|---|

| ТЭ10 | 117 | 324 |

| ТЭМ2 | 74 | 33 |

| ТЭМ3 | 3 | 1 |

| М62 | 5 | 0 |

| ТЭ25А | 7 | 0 |

| ТЭП70бс | 20 | 9 |

| РСМ1 | 2 | 0 |

| Всего | 228 | 367 |

Распределение отказов по сериям локомотивов, в соответствии с рисунком 3 и таблицей 2, показывает, что большинство проблем связано с техническим состоянием тепловозов серии ТЭ10 (около 90% отказов). Следовательно, целесообразно проводить анализ по выборке тепловозов серии ТЭ10.

По результатам анализа исходных данных, представленных в книге повреждений и неисправностей локомотивов, моторвагонного подвижного состава и их оборудования (форма ТУ-29) за 2012 г. сформированы сводные таблицы и графики распределения отказов оборудования локомотивов приписки ТЧЭ Тында по различным классификациям. Анализ отказов проводился за период с апреля по июнь 2012 г.

В таблице 3 приведено количество отказов локомотивов, распределенных по узлам и их элементам

Диаграмма, представленная в соответствии с рисунком 4, показывает максимальное количество зафиксированных отказов в указанном периоде по электрооборудованию и дизельным двигателям (34 % и 29 % соответственно). По вспомогательному оборудованию было зафиксировано 15 % отказов.

Таблица 2 – Количество отказов тепловозов серии ТЭ10

Наименование узла | Наименование элементов узла | Количество отказов |

Дизельный двигатель | Коленчатый вал, его подшипники и вертикальная передача | 7 |

Цилиндро-поршневая группа | 43 | |

Топливная аппаратура и регулятор с приводом | 6 | |

Воздуходувка, турбокомпрессор, воздухонагнетатель | 29 | |

Система охлаждения, водяной насос с приводом, выхлопной коллектор | 23 | |

Всего | 108 | |

Вспомогательное оборудование | Холодильное устройство (редуктор, муфта, крыльчатка, секции) | 25 |

Привод силовых механизмов (ред., валы, муфты, вент. охлаждение) | 7 | |

Компрессор, воздухопровод | 17 | |

Автотормозное оборудование | 5 | |

Всего | 54 | |

Электрооборудование | Тяговый электродвигатель | 61 |

Тяговый генератор | 8 | |

Вспомогательные электрические машины | 8 | |

Высоковольтная цепь | 12 | |

Низковольтная цепь | 32 | |

АЛСН | 2 | |

Всего | 123 | |

Экипажная часть | Колесная пара с буксами | 8 |

МОП | 34 | |

Всего | 42 | |

Прочее оборудование | Прочее оборудование | 40 |

Общее количество отказов | 367 | |

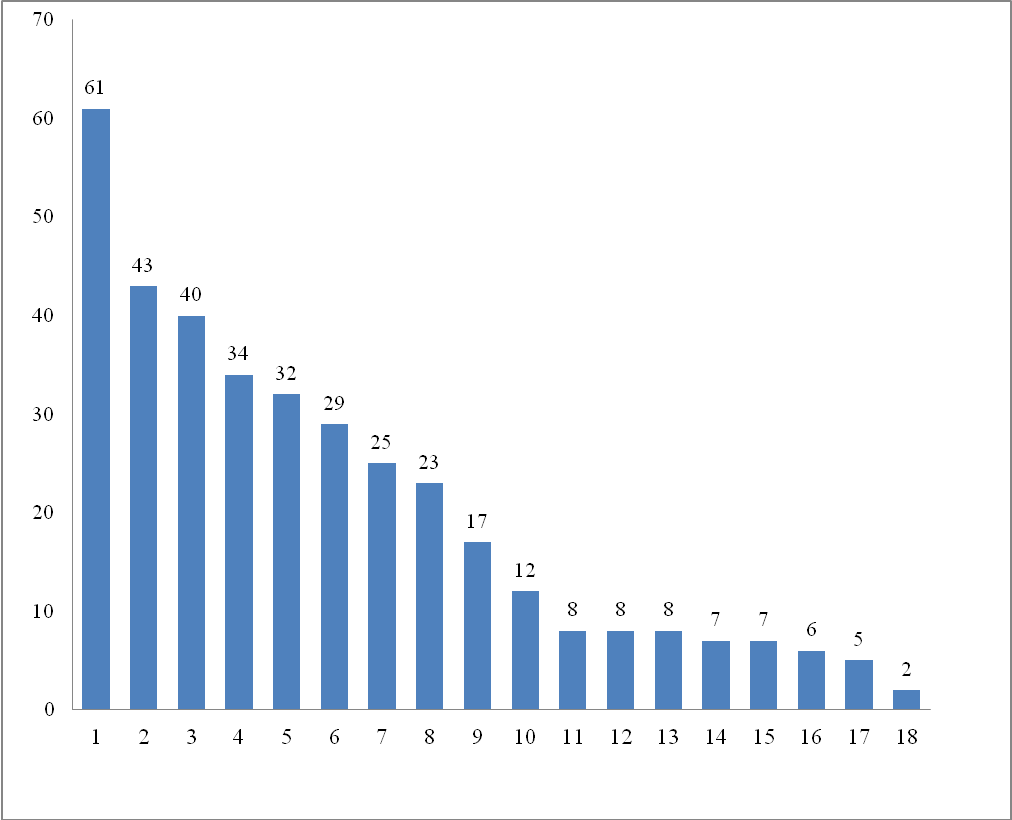

По распределению, представленному в соответствии с рисунком 5 и таблицей 3, видно наличие максимального количества отказов у тяговых электродвигателей – 61 отказ, что составляет 17 % от общего количества отказов, и цилиндро-поршневой группы – 43 отказа, что составляет 12 % от общего количества отказов.

Рисунок 4 – Распределение отказов по узлам тепловозов серии ТЭ10, зафиксированных в апреле-июне 2012 года

Рисунок 5 – Распределение отказов по элементам узлов тепловозов серии ТЭ10 зафиксированных в апреле-июне 2012 года

Таблица 3 – Количество отказов по элементам узлов тепловозов серии ТЭ10

| Наименование агрегата | Доля в % | Кол-во отказов |

|---|---|---|

| Тяговый электродвигатель | 17 | 61 |

| Цилиндро-поршневая группа | 12 | 43 |

| Прочее оборудование | 11 | 40 |

| МОП | 9 | 34 |

| Низковольтная цепь | 9 | 32 |

| Воздуходувка, турбокомпрессор, воздухонагнетатель | 8 | 29 |

| Холодильное устройство (редуктор, муфта, крыльчатка, секции) | 7 | 25 |

| Система охлаждения, водяной насос с приводом, выхлопной коллектор | 6 | 23 |

| Компрессор, воздухопровод | 5 | 17 |

| Высоковольтная цепь | 3 | 12 |

| Тяговый генератор | 2 | 8 |

| Вспомогательные электрические машины | 2 | 8 |

| Колесная пара с буксами | 2 | 8 |

| Коленчатый вал, его подшипники и вертикальная передача | 2 | 7 |

| Привод силовых механизмов (ред., валы, муфты, вент. охл.) | 2 | 7 |

| Топливная аппаратура и регулятор с приводом | 2 | 6 |

| Автотормозное оборудование | 1 | 5 |

| АЛСН | 1 | 2 |

На основании изложенного основное внимание необходимо обратить на контроль технического состояния, проблемы организации и оснащения технологических процессов следующего наиболее критичного по количеству отказов оборудования и систем тепловозов серии ТЭ10:

- тяговые электродвигатели;

- цилиндро-поршневая группа;

- система охлаждения;

- система питания воздухом и турбонаддува;

- моторно-осевые подшипники;

- низковольтная цепь.

Из приведенных данных видно, что наибольшее число отказов относится к дизельному двигателю и электрооборудованию тепловозов, и на следующем этапе формирования системы мониторинга необходимо определить номенклатуру и пределы измерения параметров для оценки технического состояния этих узлов. Информация, полученная в результате мониторинга технического состояния этих узлов, будет является основой для принятий решений организационного и технологического характера.

Такой подход реализован в разработанной ОАО «Научно-исследовательский институт технологии, контроля и диагностики железнодорожного транспорта» концепции – «Комплексная система обеспечения эксплуатационной надежности технических средств на основе диагностических методов мониторинга технического состояния и планирования технического обслуживания и ремонта подвижного состава».