Формирование системы мониторинга технического состояния подвижного состава в структуре комплексной системы обеспечения эксплуатационной надежности

Последнее десятилетие ХХ века характеризуется широкой компьютеризацией всех видов деятельности человечества: от решения традиционных интеллектуальных задач научного характера до автоматизации производственной, торговой, коммерческой, банковской и других видов деятельности. Уже в 80-е годы было осознано, что информационные ресурсы любой страны по стоимости соизмеримы и, быть может, превосходят стоимость природных, в том числе энергетических ресурсов.

Стало ясно, что устоять в конкурентной борьбе смогут только те предприятия, которые будут применять в своей деятельности современные информационные технологии (ИТ). Именно ИТ наряду с прогрессивными технологиями материального производства позволяют существенно повысить производительность труда и качество выпускаемой продукции при значительном сокращении сроков постановки на производство изделий, отвечающих запросам и ожиданиям потребителей.

Однако в тот же период было осознано, что частичная, фрагментарная компьютеризация отдельных видов производственной деятельности, будучи делом дорогостоящим, не оправдывает возлагаемых на нее надежд. Это связано с тем, что первые реализации ИТ представляли собой попытки внедрения качественно новых средств в традиционную технологическую среду. Эти попытки либо полностью отторгались, либо адаптировались к этой среде таким образом, что эффект от их использования был невелик. Примерами таких попыток могут служить:

- многочисленные АСУ, роль которых сводилась к автоматизации простейших учетных и отчетных функций;

- конструкторские САПР (CAD – Computer Aided Design), заменявшие чертежную доску и кульман экраном дисплея;

- технологические САПР (CAM - Computer Aided Manufacturing), облегчавшие подготовку технологической документации и управляющих про-грамм для станков с ЧПУ;

- автоматизированные системы инженерных расчетов (CAE - Computer Aided Engineering) и т.д.

Все эти средства создавались на различных вычислительных платформах, в различных языковых средах и, как правило, были несовместимы между собой, что предопределяло их автономное использование с необходимостью многократной перекодировки подчас одной и той же информации для ввода ее в ту или иную систему. Помимо резкого возрастания объемов рутинного труда, это приводило к многочисленным ошибкам и, как следствие, к снижению эффективности систем.

Вместе с тем, опыт, накапливавшийся в процессе создания и разработки автономных систем, оказался полезным: он позволил осознать необходимость интеграции систем, реализующих различные ИТ, в единый комплекс, который в отечественной технической литературе получил название ИАСУ (интегрированная автоматизированная система управления), а в англоязычной литературе – СIM (Computer Integrated Manufacturing).

Существенным оказалось создание в рамках предприятия единого ин-формационного пространства (ЕИП) или интегрированной информационной среды (ИИС), охватывающей все этапы жизненного цикла (ЖЦ) выпускаемой этим предприятием продукции. Именно идея ИИС и информационной интеграции стадий ЖЦ стала базовой при выработке подхода, получившего в США название CALS (Continuous Acquisition and Life cycle Support – непрерывная информационная поддержка поставок и жизненного цикла).

В отечественной терминологии аналог понятия САLS – информационная поддержка ЖЦ изделий (ИПИ). Концепция САLS/ИПИ заключается в повышении конкурентоспособности продукции за счет эффективного управления информационными ресурсами.

Комплекс управленческих процессов и процедур, направленных на сокращение затрат на постпроизводственных стадиях ЖЦ, объединяется понятием ИЛП – интегрированной логистической поддержки (Integrated Logistic Support), в рамках системы CALS (далее – ИЛП). Это понятие относится к числу базовых инвариантных понятий CALS. Ни одна информационная система не может быть отнесена к системе CALS, если в ней не реализована в той или иной мере компонента ИЛП.

САLS/ИПИ система взаимодействует с интегрированной логистической поддержкой и системой менеджмента качества (рис. 1).

ИИС является совокупностью распределенных баз данных, содержащих сведения об объектах контроля, производственной среде, ресурсах и процессах предприятия, обеспечивающая корректность, актуальность, сохранность и доступность данных тем субъектам производственно-хозяйственной деятельности, участвующим в осуществлении жизненного цикла изделия, кому это необходимо и разрешено. Все сведения (данные) в ИИС хранятся в виде информационных объектов. В ИИС действует единая система правил представления, хранения и обмена информацией.

Рис. 1. Области функционирования информационных технологий на стадиях жизненного цикла

Процесс формирования ИИС (рис. 2), на начальном этапе внедрения системы ТОиР по результатам диагностирования и прогнозирования технического состояния локомотивов, предполагает решение следующих основных задач:

- переход на максимальное использование технологий безбумажного обмена информацией;

- формирование баз данных по результатам мониторинга технического со-стояния подвижного состава, управления ТОиР и их взаимодействие;

- внедрение технологий по подготовке и сопровождению электронной эксплуатационной и ремонтной технической документации;

- разработка интерактивных электронных технических руководств;

- формирование «базы знаний» по результатам непрерывного анализа диа-гностической информации для возможности прогнозирования технического состояния локомотивов и принятия решений о необходимости проведения восстановительных воздействий.

Рис. 2. Концептуальная модель формирования ИИС

Для решения этих задач и создания автоматизированных информационных систем, реализующих принципы и технологии ИЛП (далее – АИС), необходимо сформировать информационные потоки, разработать методики и алгоритмы управления этой информацией. В настоящее время этому способствует широкая номенклатура разработанных и внедренных средств контроля и диагностирования основных узлов тепловозов. Эти средства можно классифицировать по степени оперативности сбора и накопления информации на бортовые, переносные и стационарные, и именно они являются основным источником исходных диагностических данных для оценки технического состояния узлов тепловоза и принятия управленческих решений для поддержания показателя безотказности на заданном уровне. Следовательно, средства контроля и диагностирования, а также диагностическая информация, являются основой для формирования системы мониторинга технического состояния узлов тепловозов и новых требований к контролепригодности тепловоза, как объекта мониторинга.

В настоящей работе термин «контролепригодность» понимается, как это принято в ГОСТ 20911-89 – «свойство объекта, характеризующее его приспособленность к проведению диагностирования (контролю) заданными средствами диагностирования (контроля)». При этом под «заданными» понимаются внедренные и разрабатываемые бортовые, переносные и стационарные средства контроля и диагностирования узлов тепловоза.

Система мониторинга технического состояния узлов тепловозов состоит из двух основных этапов и выполняет следующие задачи:

- оперативный контроль в процессе использования по назначению;

- входной контроль в целях углубленного диагностирования при техническом обслуживании и ремонте;

- выходной контроль качества выполненных операций при техническом обслуживании и ремонте;

- обработка полученной информации математическими и экспертными методами.

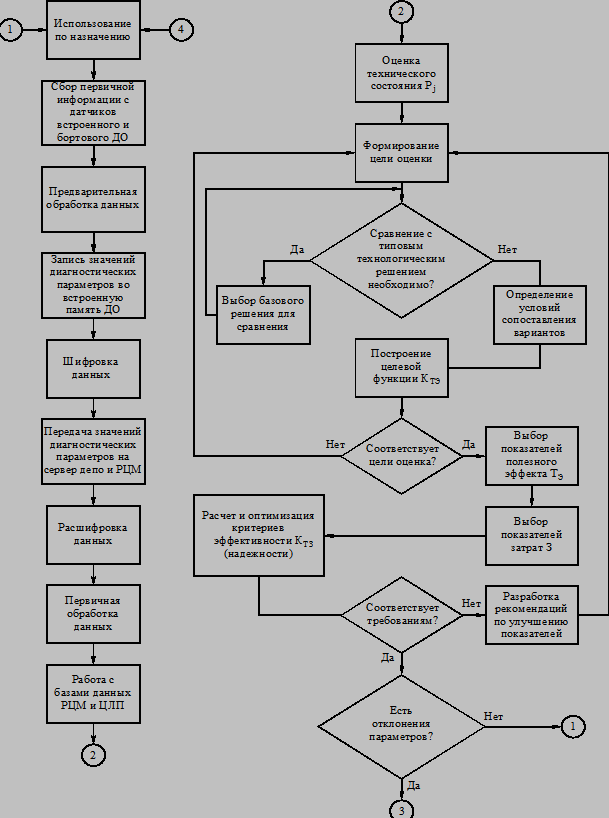

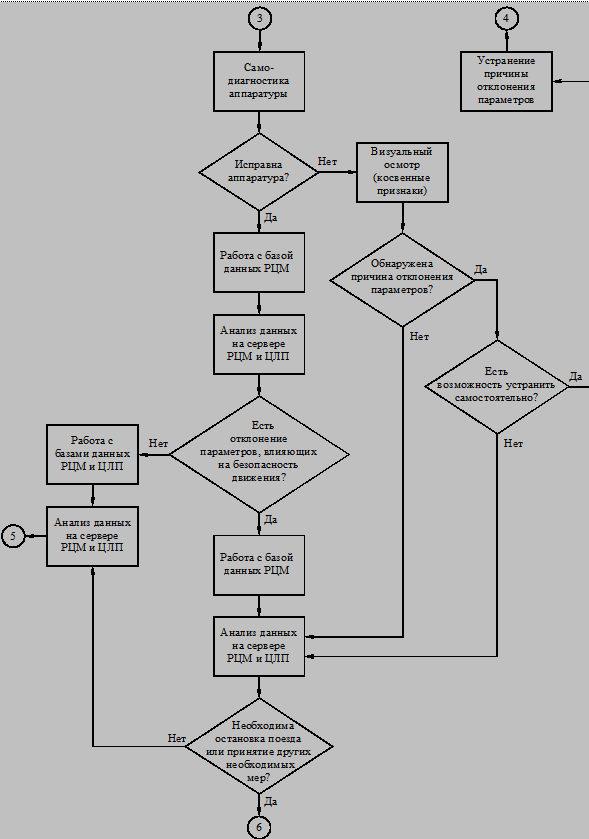

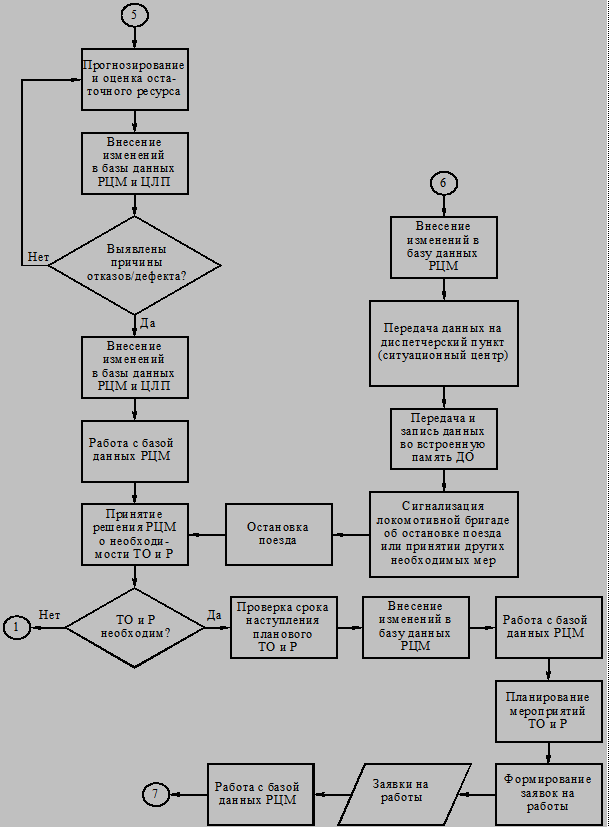

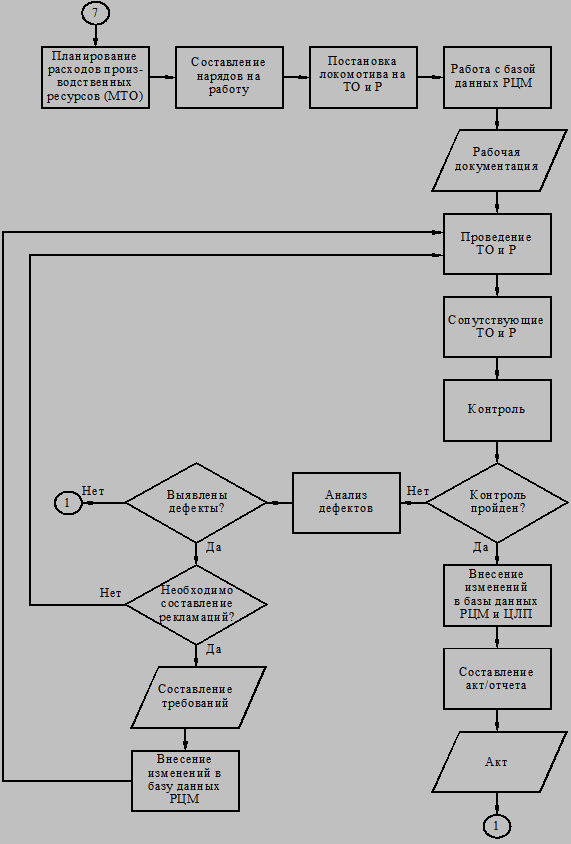

Блок-схема алгоритма функционирования системы мониторинга технического состояния узлов тепловозов представлена на рис. 3.

Рис. 3. Алгоритм функционирования системы мониторинга

Рис. 3. Алгоритм функционирования системы мониторинга (продолжение)

Рис. 3. Алгоритм функционирования системы мониторинга (продолжение)

Рис. 3. Алгоритм функционирования системы мониторинга (окончание)

На первом этапе для оперативного контроля и накопления информации о техническом состоянии узлов локомотивов, в процессе использования по назначению, служат бортовые и стационарные программно-технические комплексы (далее – ПТК). Для более точного и достоверного контроля технического состояния, углубленного диагностирования и выходного контроля узлов локомотивов в условиях ремонтных депо и пунктов технического обслуживания используются переносные и стационарные ПТК.

На втором этапе полученная измерительная и диагностическая информация подвергается первичной обработке или анализу посредством специализированных автоматизированных рабочих мест, привязанных к определенному ПТК или группе комплексов. На данном технологическом уровне полученные данные используются для планирования производственных заданий и реализации отдельных технологических операций.

Контроль качества выполняемых технологических операций, т.е. проверка соответствия показателей качества установленным требованиям (ГОСТ 15467-79, п. 63), должна осуществляться на всех этапах технологического процесса мониторинга технического состояния [3]. Информация для выполнения этого действия может быть получена в результате выполнения контрольных, измерительных или диагностических операций. Измерения проводят с помощью средств измерений (СИ), обеспечивающих возможность выполнения совокупности операций, в ходе которых определяется значение физической величины. В результате выполнения контрольных и измерительных операций получают объективные свидетельства – данные, подтверждающие наличие свойств и значения характеристик продукции. Полученные данные сравнивают с требованиями и делают заключение о качестве продукции. Требования к качеству продукции излагают в нормативных, технических или других документах.

В дальнейшем выполняются задачи, не входящие в систему мониторинга. Результаты анализа от системы мониторинга передаются на следую-щий уровень иерархии, не привязанный к определенным ПТК, на котором используется обобщенная информация для принятия стратегических решений. Накопленная на этом уровне информация анализируется с использованием статистических методов и по динамике показателей надежности определяются технические объекты и их элементы, на которые направляют ос-новные усилия диагностирования и мониторинга.

С точки зрения формирования системы мониторинга и для анализа контролепригодности узлов тепловоза в первую очередь должны оцениваться узлы и их показатели, непосредственно влияющие на эксплуатационные свойства подвижного состава и облик системы диагностирования.

При задании требований по контролепригодности (пригодности к диагностированию) необходимо определить, прежде всего, критичные узлы тепловоза, по которым происходит наибольшее количество отказов оборудования, и параметры для оценки технического состояния в процессе использования по назначению объекта контроля.

С этой целью был проведен анализ отказов оборудования тепловозов, приписанных к одному из эксплуатационных депо Дальневосточной желез-ной дороги, и основных причин их возникновения.

Результаты проведенного анализа показали, что наибольшее число отказов относится к дизельному двигателю и электрооборудованию тепловозов, и на следующем этапе формирования системы мониторинга необходимо определить номенклатуру и пределы измерения параметров для оценки технического состояния этих узлов. Информация, полученная в результате мониторинга технического состояния этих узлов, будет является основой для принятий решений организационного и технологического характера.

Также стоит отметить, что формирование системы мониторинга технического состояния, как структурной единицы комплексной системы эксплуатационной надежности подвижного состава, должно основываться на принципах системной интеграции существующих и разрабатываемых решений в единый программно-технический комплекс, использующий современные средства приема, обработки и представления информации. Наиболее сложной задачей при этом является разработка программной части, для чего должны быть проведены аналитические работы в рамках реализации пилотных проектов.

Такой подход к формированию системы мониторинга технического состояния узлов локомотива изложен в разработанной ОАО «Научно-исследовательский институт технологии, контроля и диагностики железно-дорожного транспорта» концепции – «Комплексная система обеспечения эксплуатационной надежности технических средств на основе диагностических методов мониторинга технического состояния и планирования технического обслуживания и ремонта подвижного состава».