Особенности измерения бортовой системой частоты вращения колесной пары локомотива

В соответствии с ГОСТ 27.002-89 «безотказность это – свойство объекта непрерывно сохранять работоспособное состояние в течении некоторого времени или наработки». Для поддержания безотказности локомотивов на заданном уровне служит система планово-предупредительных ремонтов, установленная распоряжением ОАО «РЖД» № 3р от 17 января 2005 г. Система планово-предупредительных ремонтов регламентирует объем, состав и периодичность проводимых ремонтов, при таком подходе практически невозможно учесть все многообразие факторов влияющих на техническое состояние. Так как многие из этих факторов носят стохастический характер, по-разному проявляют себя в разных режимах работы и при разных климатических условиях. Напрашивается вывод: существующие методы определения периодичности и объема планово-предупредительных ремонтов нуждаются в дальнейшем совершенствовании в направлении более тщательного учета фактического технического состояния оборудования. Такое совершенствование можно обеспечить внедрением интегрированных диагностических систем.

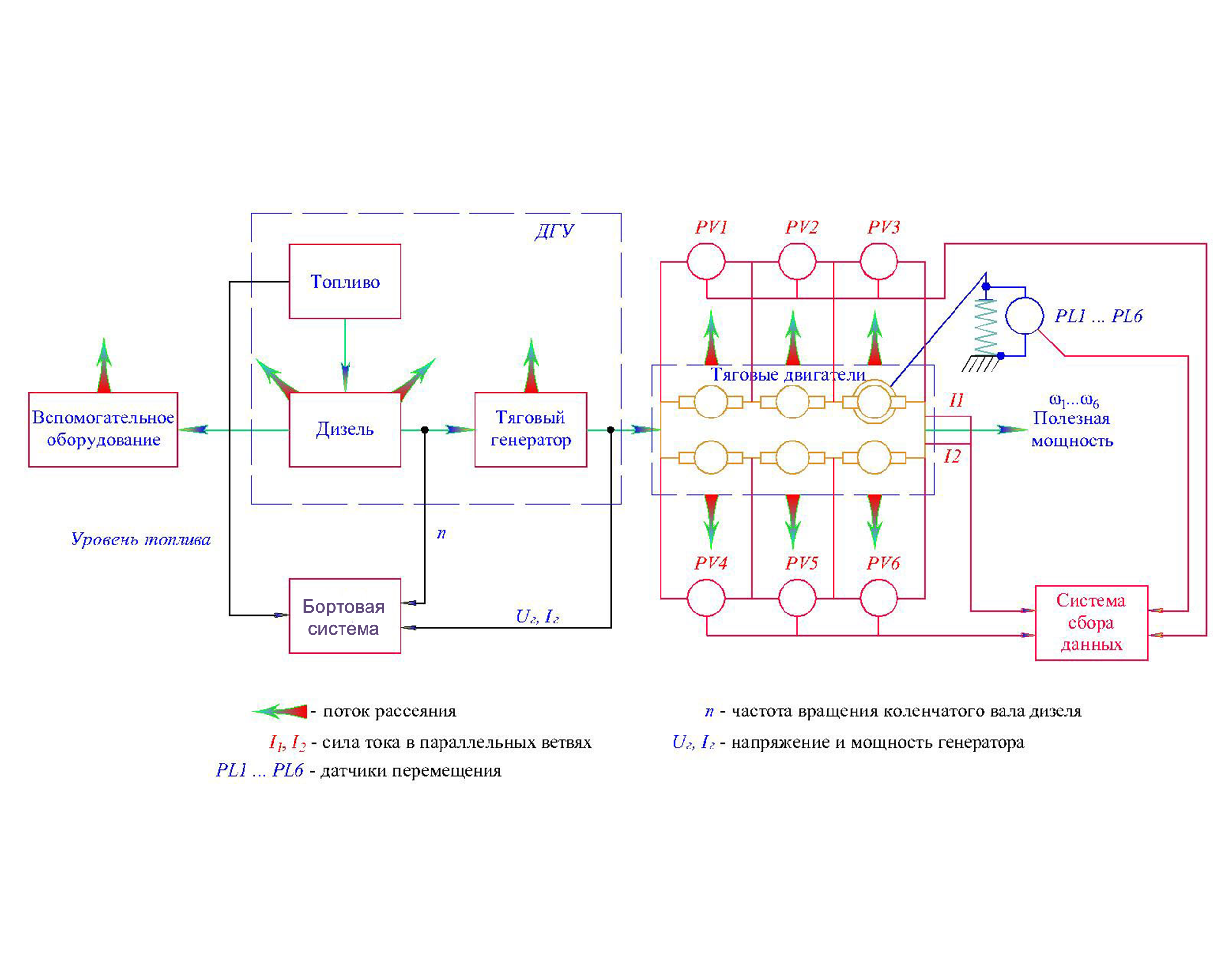

Для контроля параметров дизель-генераторной установки (далее – ДГУ) и баланса топлива на борту была разработана бортовая система. Повышение точности измерения расхода топлива в АПК «Борт» достигнуто включением дополнительных измерительных каналов, в частности, частоты вращения коленчатого вала дизеля, напряжения и силы тока тягового генератора. При эксплуатации комплекса выявлена возможность использования полученной этой дополнительной измерительной информации в качестве диагностических параметров ДГУ. По своему назначению комплекс не обеспечивает контроль энергетического баланса тепловоза, так как не контролируется мощность на выходе дизеля и тяговых электродвигателей. Частично эту задачу можно решить измеряя в режиме реального времени мощность, потребляемую каждым тяговым двигателем.

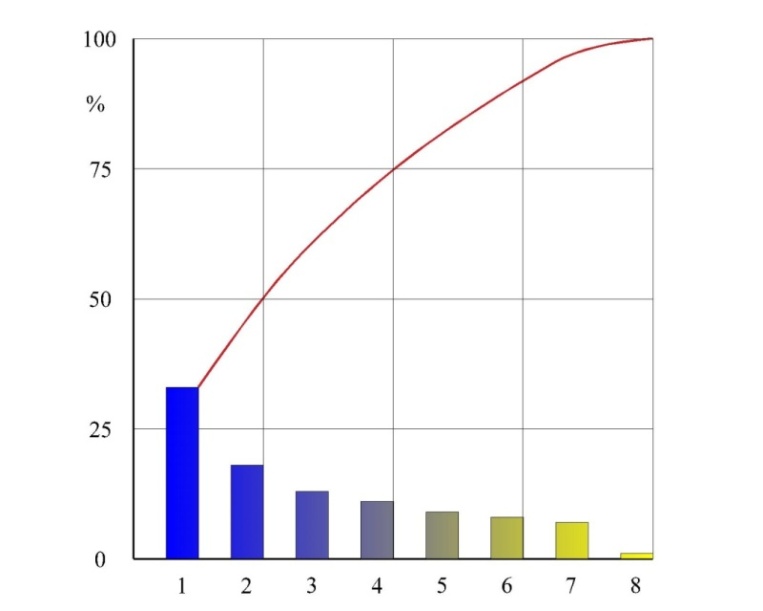

По материалам ежегодных анализов Департамента безопасности ОАО «РЖД» основной поток отказов по видам оборудования (рис.1) распределяется следующем образом: неисправностей электрического оборудования – 1596 отказов [1],(32,7%от общего количества отказов по оборудованию), неисправностей электрических машин – 399 отказов [6] (8,2%), неисправностей дизеля и его оборудования [4] – 550 (11,3%), неисправностей механического оборудования [5] –458(9,4%),неисправностей приборов безопасности и радиосвязи[3] – 627 (12,8%), неисправностей тормозного оборудования[2] – 880 (18%),прочее оборудование [7] – 350 (7,2%) и другие причины [8] – 21 (0,4%).

Следовательно – непрерывный контроль параметров работы тягового электродвигателя (ТД) является актуальной задачей.

Рисунок 1 Отказы по видам оборудования

Возможное направление контроля технического состояния ТД – контроль энергетического баланса (рис.2). При условии, что потоком энергии на возбуждение, для решения поставленной задачи, пренебрегают, на входе в электродвигатель необходимо измерять напряжение (PV1…..PV6) и силу тока (I1,I2). На выходе ТД поток механической энергии можно оценить по частоте вращения (ω1…..ω6) и крутящему моменту. Крутящий момент, возможно, определить по реакции опоры корпуса двигателя на подвеску.

Для контроля перечисленных параметров, разработана экспериментальная система сбора данных (ССД). В нее наряду с другими включен канал изменения частоты вращения колесной пары. ССД разрабатывалась для маневрового тепловоза ТЭМ2.

Рисунок 2 Движение энергии в тепловозе

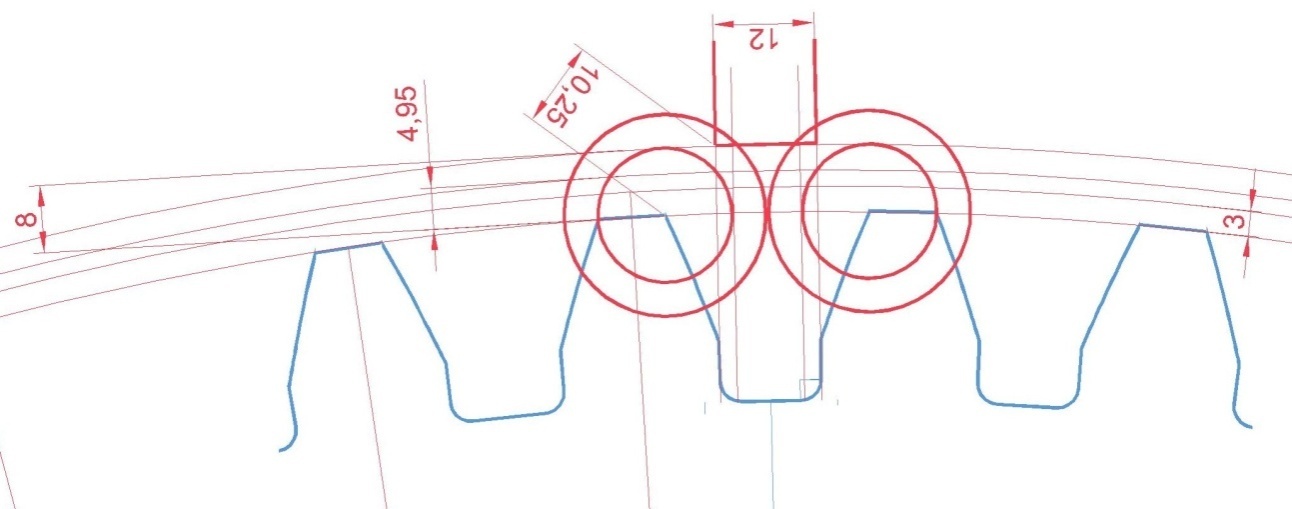

Анализ конструкции тележки, тягового электродвигателя, редуктора показал, что без существенных изменений конструкции ТД расположить датчик частоты вращения якоря внутри или снаружи корпуса не представляется возможным. В то же время большая (75 зубьев) и малая шестерня (17 зубьев) представляют собой естественное устройство, обеспечивающее условие для формирования прямоугольных импульсов с частотой, пропорциональной частоте вращения якоря и колесной пары. Большая шестерня имеет количество зубьев позволяющие получить высокое разрешение. Размещение большой шестерни внутри кожуха имеющего в верхней части горизонтальную площадку предоставляет возможность разместить на ней датчик. Возможность применения того или иного датчика определяется прежде всего расстоянием от кожуха до зубьев – мм. В редуктор заправляется смазка, вязкость которой значительно повышается при понижении температуры. Это условие формирует требование к прочности датчика. Радиальное биение вала колесной пары составляет 2 мм, радиально биение шестерни колесной пары 0,5 мм. Таким образом радиальное расстояние между датчиком и зубом должно быть более 3 мм. В нашем случае подошел датчик с диапазоном срабатывания 8 мм. Для того чтобы исключить срабатывания датчика от соседних зубцов была разработана методика установки датчика (рис.3). Датчик устанавливается на расстояние не ближе 4,95 мм и не дальше 8 мм, что исключает срабатывание от рядом стоящих зубов.

Рисунок 3 Схема установки датчика

В технических данных ТЭМ2 указывается максимальная скорость движения – 100 км/ч. При такой скорости частота появления зуба под датчиком превышает 700 Гц. Для обеспечения надежного работы датчика его собственная частота срабатывания должна быть больше, как минимум в 2 раза.

Локомотивы в условиях Омска эксплуатируются в диапазоне внешних температур от -45 °C до 45 °C . Работоспособность датчика должна сохраняться в этом диапазоне температур.

Дополнительные требования на датчик частоты вращения накладывает схемотехническое решение ССД. Система сбора данных построена на основе 32-разрядного микропроцессора Atmel SAM3X8E ARM Cortex-M3 В ее состав входят 54 цифровых и 12 аналоговых входов. Напряжение на входах не должно превышать 3.3 В.

В соответствии с классификацией таким требованиям соответствует параметрический, электрический, цифровой, бесконтактный, индуктивный датчик.

Скорость движения локомотива изменяется в широком диапазоне от 0 до 100 км/ч.

Относительная погрешность измерений не должна превышать 10 %. В доступных источниках не удалось обнаружить требования к устройствам измерения скорости локомотива по минимальной измеряемой скорости. Поэтому на стадии экспериментального образца в качестве такой величины принято 0.05 км/ч.

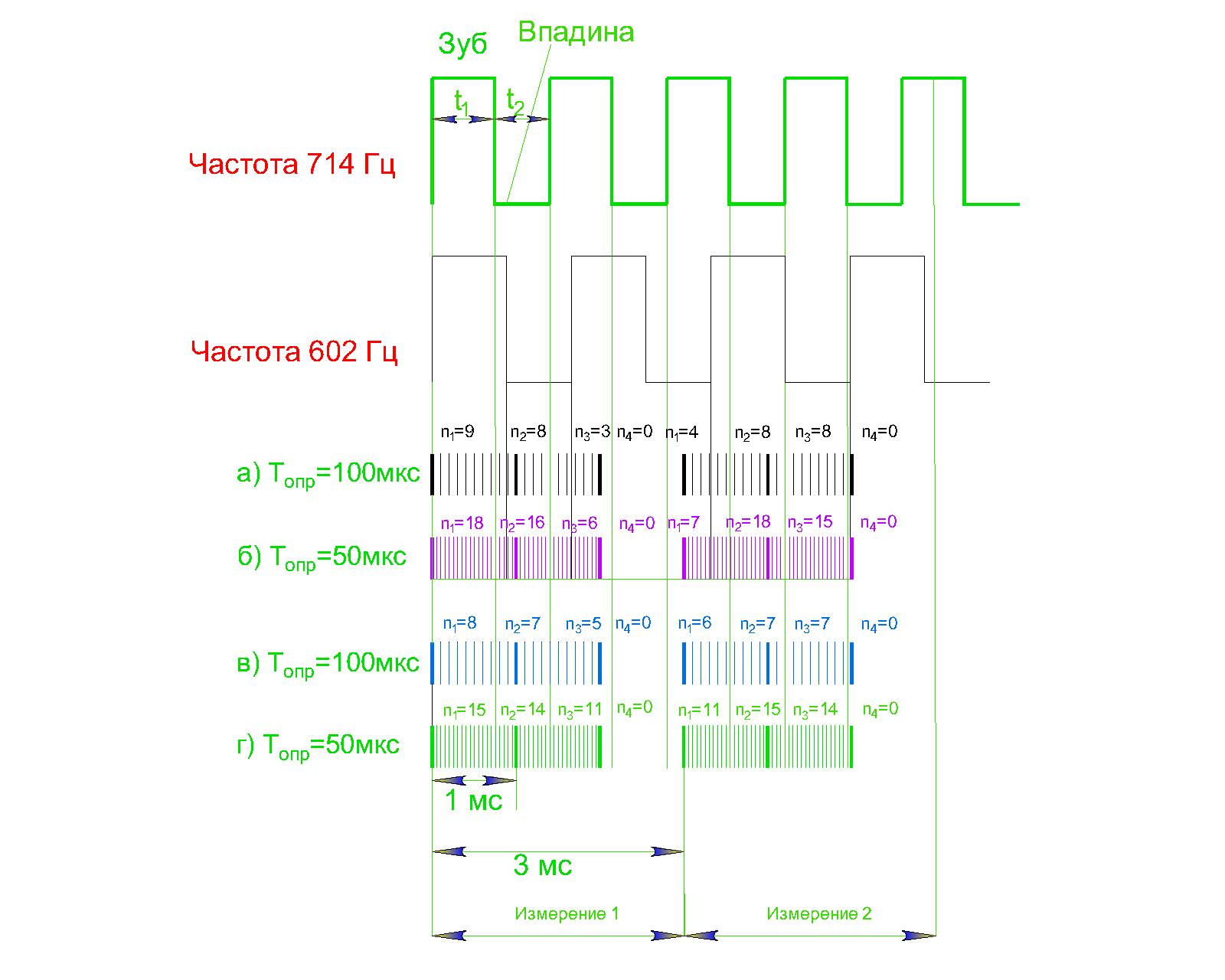

С помощью ССД планировалось измерять 15 параметров с частотой записи 1 раз в 3 мс. Шесть индуктивных датчики измеряют по кадрам 2 мс. опрос 1 мс. пауза для опроса остальных девяти датчиков, и записи данных на SD карту. Данные полученные от каждого из индуктивных датчиков, записывается в переменные, для каждого датчика 4 переменных. На скорости 100 км/ч частота смены зуба и впадины под датчиком равна 714 Гц. За 2 мс на такой скорости проходит 1,4 периода, что гарантирует в любой момент времени 1 целый период. Время периода при 714 Гц = 1,400 мс, где t1 – зуб, а t2 – впадина. Конструктивно зуб относится к впадине с соотношением 53% к 47%. За время t1 и частоте 714 Гц при периоде опроса в (рис 4) количество случаев наличия зуба n1 = 8 что соответствует 800 мкс количество случаев наличия впадины n2 = 7 что соответствует 700 мкс, таким образом измеренный период = 1500 мкс. В этом случае относительная погрешность составляет ≈ 7 %. Максимальная измеренный период может достигать при неблагоприятном сочетании условий 1600 мкс, что соответствует относительной погрешности ≈ 14 %. Такая погрешность не соответствует предъявляемым требованиям. Для ее уменьшения необходимо увеличивать период опроса до 50 мкс, чем достигается относительная погрешность не более ≈7 %.

При принятом алгоритме процесс измерений прерывается как минимум на 1 мс, что чревато потерей информации. Поэтому в дальнейшем применялось схемотехническое и алгоритмическое решение с использованием аппаратных прерываний.

Рисунок 4 Измерение частоты вращения большой шестерни

Таким образом рассмотренная методика обеспечивает заданную точность измерения частоты вращения якоря тягового электродвигателя по частоте вращения большой шестерни колесномоторного блока для решения задач технического диагностирования с помощью бортовых систем тепловоза.