Перспективные направления развития технического обслуживания и ремонта железнодорожной техники

Одной из наиболее актуальных задач, стоящих перед современным ремонтным предприятием, имеющим в своем распоряжении сложное дорогостоящее в обслуживании оборудование и технику, является необходимость обеспечения его надежной работы. Особенно актуальна эта проблема для железнодорожной отрасли, в которой обеспечение надежности железнодорожной техники (ЖТ), а, следовательно, безопасности перевозок, играет важную роль. При техническом обслуживании и ремонте (ТО и Р) ЖТ в настоящее время применяется преимущественно система планово-предупредительных ремонтов (ППР). Научно доказано, что плановые капитальные ремонты могут привести к росту числа отказов. Связано это с тем, что любое, необоснованное реальным текущим техническим состоянием, вмешательство в работу механизма нарушает качество кинематических взаимосвязей в его узлах, достигнутое естественной приработкой сопрягаемых узлов и деталей в процессе эксплуатации. Верно и то, что система ППР имеет большую трудоёмкость профилактических работ. Стоит также упомянуть, что при обслуживании и ремонте ЖТ используется нормативная база, ориентированная на систему ППР.

Растущая необходимость в умении предотвращать отказы и неспособность традиционных методик выполнять эти задачи привели к появлению в мировой практике новых подходов к организации ремонтов:

- Обслуживание по техническому состоянию (CBM – Condition Based Maintenance);

- Обслуживание, ориентированное на надежность (RCM –Reliability Centered Maintenance).

Обслуживание по техническому состоянию (ОТС) предполагает, что для различных систем ЖТ прописаны контрольные параметры, значения которых измеряются в ходе мониторинга или при снятии показаний датчиков. Для каждого контролируемого параметра прописаны «критические» точки (например, при износе деталей наблюдается изменение уровня вибрации), при достижении которых требуется принятие мер. Следовательно, проводя мониторинг различных параметров, характеризующих работу ЖТ можно вовремя обнаружить изменение технического состояния и запланировать ремонт только тогда, когда возникает реальная возможность ухода его параметров за недопустимые пределы. Как правило, при переходе на ремонты по состоянию значительно уменьшается количество ремонтных работ (исключение ремонта бездефектных узлов) и увеличивается межремонтный ресурс по сравнению с ППР на 25-40%.

Другое достоинство заключается в уменьшении затрат на покупку запча-стей и инструментов по сравнению с ППР (заказ запчастей и инструментов происходит по мере необходимости проведения ремонтов). Кроме того, при обслуживании по техническому состоянию имеет место экономия энергоресурсов, так, устранение источников повышенной вибрации или, например, недопущение фрикционного износа щелевых уплотнений может снизить удельные затраты энергии на 10-15%

Современное развитие техники характеризуется наличием прогрессивных инструментов (ИТ-решений), которые способны реализовать функцию мониторинга технического состояния ЖТ, а также на основе системы критериев и их постоянного обновления определять аварийные объекты, требующие обслуживания и ремонта. Такой инструментарий позволяет значительно повысить точность и оперативность планирования работ.

В осуществлении ТО и Р зарубежных стран используется стандартизо-ванные открытые структурные системы обслуживания по техническому состоянию (OSA-CBM). Основная задача подобных систем, включающих оборудование и программные средства, заключается в охвате широкого диапазона функций для осуществления ОТС производственного оборудования и техники. OSA-CBM в системе обслуживания по состоянию подразделяется на семь взаимосвязанных уровней. Уровни системы обслуживания по состоянию OSA-CBM:

- Блок измерительных датчиков: обеспечивает преобразование информации, полученной с датчиков в цифровую или иную форму;

- Модуль обработки сигналов: принимает информацию от измерительных датчиков и производит их обработку. Выходные сигналы модуля обработки включают: отфильтрованные данные в цифровой форме, частотные спектры, искусственно сгенерированные сигналы и другие сигналы для системы ОТС;

- Диагностическая система контроля технического состояния: принимает данные от датчиков или модуля обработки, а также от других диагностических систем; осуществляет сравнение полученных числовых значений с ожидаемыми, и генерирует сообщения о превышении эксплуатационных пределов;

- Модуль оценки состояния: получает данные от диагностических систем и устанавливает порядок действий при ухудшении состояния объектов мониторинга; отображает сгенерированные диагностические записи и показывает вероятность отказа; выдает диагноз, основанный на сравнении выявленных параметров с историей измерения параметров во времени;

- Модуль прогнозирования: получает данные от предыдущих уровней; определяет важные характеристики будущего состояния; сообщает о со-стоянии объекта в будущем в заданное время или оставшееся время его полезного использования;

- модуль содействия принятию решений: получает данные от модуля оценки состояния и модуля прогнозирования; генерирует различные варианты действий, которые дают понять какой вид ТОиР необходимо применить или как использовать полезные характеристики до окончания выполнения задачи, чтобы не допустить разрушения; ж) модуль вывода результатов представляет информацию со всех предыдущих модулей. Наиболее важными уровнями в данной классификации являются: оценка состояния, прогнозирование и содействие принятию решений, а также диагностические системы контроля технического состояния.

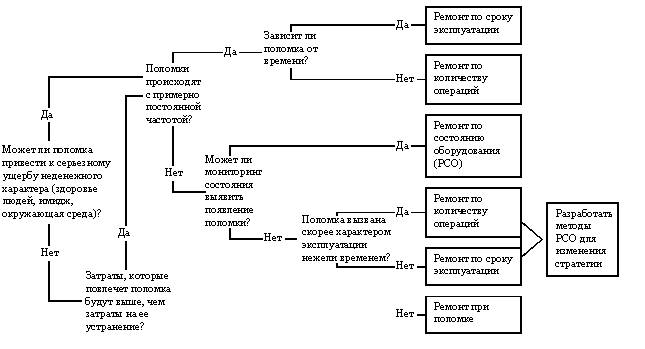

Рис.1

Другой популярной методикой в теории современного технического обслуживания и ремонта является методика обслуживания по надежности, эффективно реализованная во многих западных энергокомпаниях. Методика известна во всем мире как Reliability-centered Maintenance, или RCM (обслуживание по надежности) и базируется на так называемом RCM-анализе, который может быть применен к любому активу в производственной системе (рис. 1). Цель такого анализа – предотвратить или уменьшить последствия отказов ЖТ, при этом иногда совершенно не обязательно предотвращать сами отказы, самое главное предсказать, когда отказ наступит. На основании этого анализа определяются наиболее «критичные» узлы и агрегаты, и для каждого выбираются разные варианты воздействий. Отличие технологии RCM от общепринятой практики состоит в том, что тип воздействия на узел или агрегат выбирается из 4-х программ: реактивной (работа на отказ), превентивной (плановое обслуживание), проактивной (основанной на поиске первопричин отказов, т.е. организация ремонтов по состоянию), прогнозной (основанной на прогнозе с определенной вероятностью времени выхода из строя оборудования).

Для понимания смысла указанного подхода обратимся к истории возникновения методологии RCM, которая зародилась в 70-х гг. в авиации и была подробно описана в отчете Стэнли Ноулана (F. Stanley Nowlan) и Говарда Хипа (Howard F. Heap).Попытка сократить межремонтный интервал дабы увеличить надежность оборудования привела к обратному результату: число отказов возросло, надежность уменьшилась. Детальный анализ состояния оборудования и ремонтных работ позволил сделать неожиданный вывод: вероятность отказов, как и надежность функционирования, на 85% не зависят от длительности нормальной эксплуатации. Иными словами, выполнение ТОиР на основе принципа временных интервалов нерационально для 85% оборудования.

Один из основных плюсов методологии RCM – то, что с годами исследований практически по всем видам производственных активов накоплена база знаний, помогающая выстраивать вероятностные кривые отказов для каждого типа производственного актива. С использованием кривых отказа по каждому активу можно с довольно большой вероятностью определить продолжительность так называемой наработки на отказ – среднее время безотказной работы.

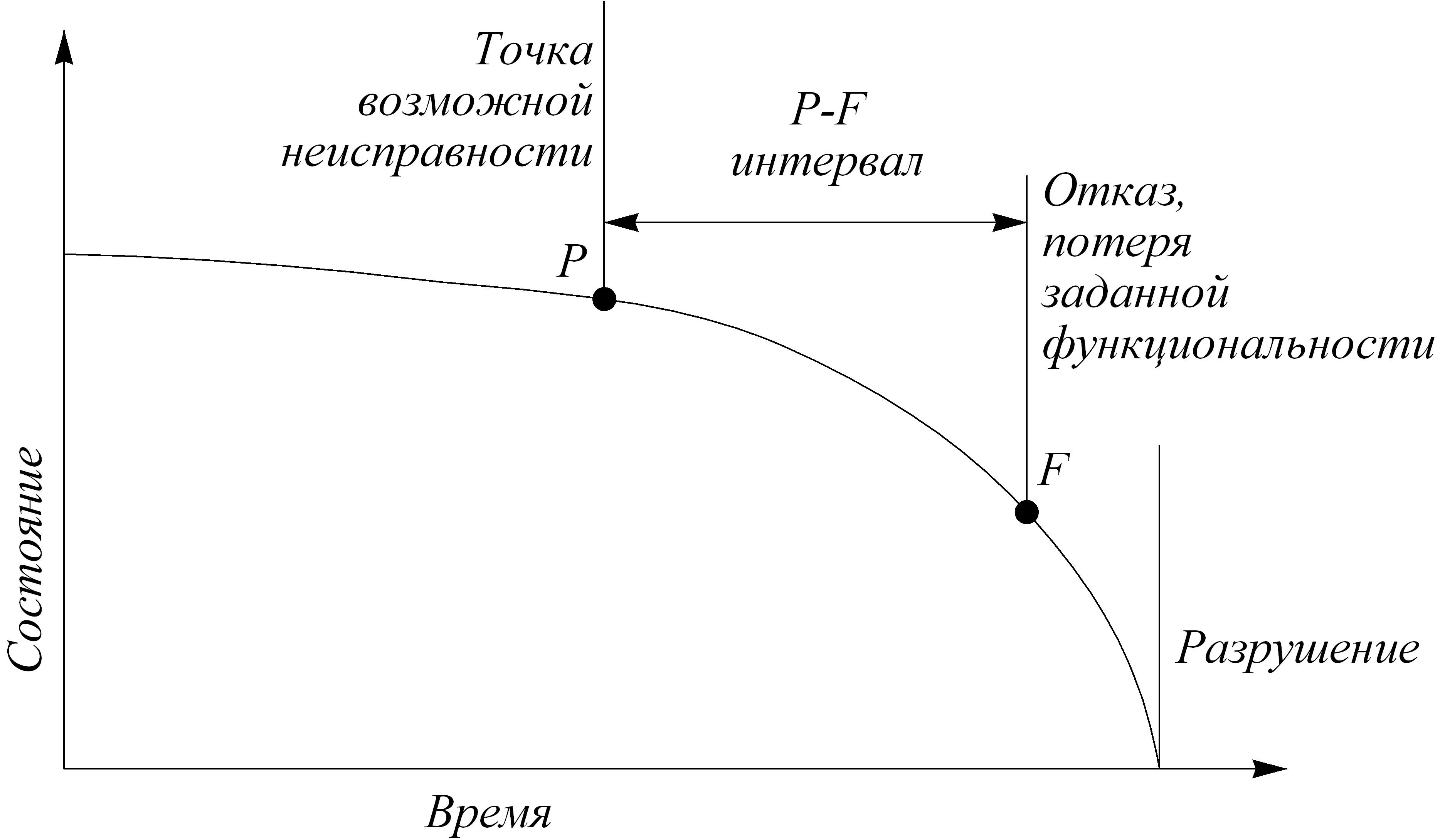

Рис.2

На основании уже полученных данных можно определить оптимальное время для ремонта оборудования. Воздействия, направленные на обслуживание и ремонт оборудования, необходимо проводить в P-F – интервале (в со-ответствии с рис. 2), где P (potential failure) – точка возможной неисправности, F (functional failure) – оборудование не выполняет возложенную на него основную функцию. Это осуществляется для того, чтобы с одной стороны исключить преждевременный ремонт нормально функционирующего оборудования, а с другой – чтобы вовремя предотвратить отказ оборудования.

Анализируя обзорные материалы, описывающие опыт применения раз-личных видов ТОиР на зарубежных предприятиях, можно сделать вывод, что при определенных условиях развитие CBM и RCM систем в железнодорожной отрасли для целей обслуживания и ремонта ЖТ является перспективным направлением. Максимальный эффект от систем обслуживания и ремонта по состоянию возможен при их использовании в комплексе с системой ППР.