Аппаратно-программный комплекс для диагностирования и управления теплотехническим состоянием ДГУ тепловозов

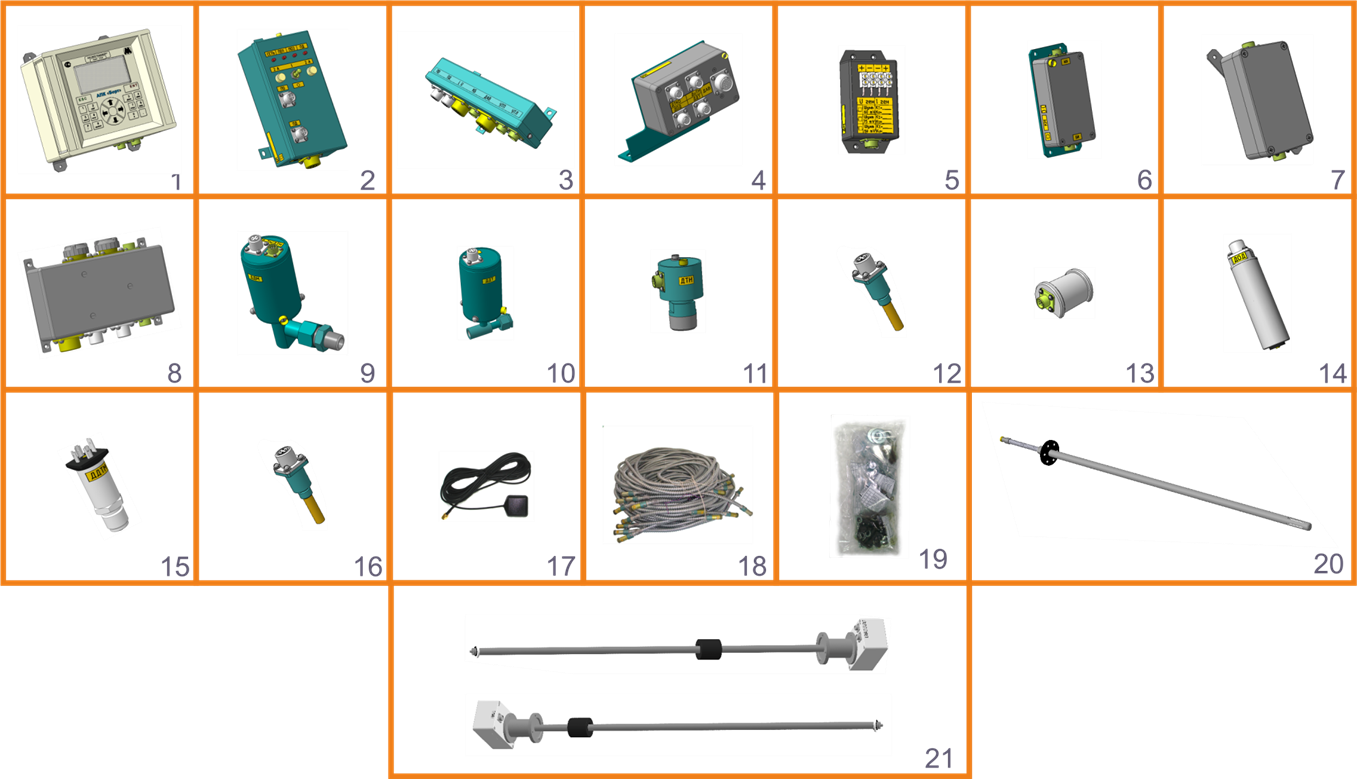

Аппаратно-программный комплекс представляет собой микропроцессорный комплекс, устанавливаемый на тепловозе с комплектом датчиков состояния дизель-генераторной установки и системой передачи данных в локальную компьютерную сеть депо. Комплекс предназначен для диагностирования дизель-генераторных установок (ДГУ) тепловозов серии ТЭМ2, ТЭМ18, ТЭ10, ТЭ116, ЧМЭ3, ТЭМ7 , ТГМ4, ТГМ6 и контроля за их теплотехническим состоянием.

Что Вы получите, сотрудничая с нами?

Экономия бюджета. Благодаря установке АПК Вы сможете сэкономить финансовые средства, так как будет исключена возможность несанкционированного слива (кражи) топлива, налажен мониторинг технического состояния узлов локомотива, мониторинг режимов эксплуатации и оперативное информирование машиниста для предотвращения нарушений, которые в итоге приводят к дополнительным расходам.

Диагностика и мониторинг технического состояния локомотива и режимов его эксплуатации. АПК отслеживает параметры работы и техническое состояние узлов локомотива, выдаёт рекомендации для определения причин неисправностей и их и оперативного устранения, наблюдает за режимами эксплуатации тепловоза, при вероятности их нарушений быстро информирует машиниста.

Контроль над несанкционированным сливом топлива. АПК позволит Вам контролировать количество дизельного топлива в баке и по объему, и по массе. Он даёт возможность определить наличие подтоварной воды в топливных баках (при кражах топлива с одновременным доливанием в бак воды). Благодаря программе «Kontrol» Вы будете получать оповещения при подозрении кражи топлива с координатами локомотива.

Эффективная организация процесса учёта и анализа топлива. АПК обеспечивает автоматический контроль прихода и расхода топлива при эксплуатации локомотива, в том числе использования горючего системами подогрева дизеля. Осуществляет автоматическую синхронизацию с пунктом экипировки (если в нём соответствующее оборудование). Формирует статистическую базу данных о расходе топлива на тягу поездов.

Мобильность и надёжность передачи данных. Регистрация и передача данных происходит от АПК одним из способов: 1) на заданный сервер (происходит в режиме реального времени по беспроводному каналу GPRS); 2) на SD-карту, установленную в блок обработки данных АПК. Информация с неё периодически считывается, а карта используется как резервный канал передачи данных.

Мониторинг работы парка тепловозов в режиме online. Отследить интересующие Вас данные по парку тепловозов и совокупности смен можно с помощью Web-приложения «Борт».

Возможность организации новой системы нормирования по фактическому расходу топлива.

- *продолжительность непрерывной работы - круглосуточно;

- *время установления рабочего режима после включения не более 1 часа;

- передачу данных измерений с помощью переносного модуля памяти для анализа на ЭВМ;

- объём энергонезависимой памяти переносного модуля не менее 128 Мб;

- время хранения информации на переносном модуле памяти в отсутствие внешнего питания не менее 100 часов;

- количество перезаписей в переносной модуль памяти не менее 100000;

- Установленный ресурс до технического обслуживания и проверки настроечных характеристик — 1 год.

- Средняя наработка на отказ - не менее 10000 часов;

- Средний срок службы - не менее 10 лет.

Габаритные размеры не более:

- *основные блоки (КБС, КБ, БИ) - 255x185x85 мм;

- *преобразователи сигналов (датчики состояния ДГУ) - 222x135x80 мм;

- *датчики уровня топлива - 125x80x1200 мм;

- *длина кабелей - от 200 до 11000 мм.

- Общая масса комплекса (без упаковки) не более 50 кг.

Таблица параметров, контролируемых комплексом:

| Контролируемые параметры | Обозначение | Диапазон измерения | Основная относительная погрешность измерения, % |

|---|---|---|---|

| Основные: | |||

| Ток тягового генератора, А | Iг | 0 ÷ 4000 | 5,0 |

| Напряжение тягового генератора, В | Uг | 0 ÷ 750 | 2,5 |

| Мощность тягового генератора, кВт | Pг | 0÷900 | 5,0 |

| Объем топлива, л | V | 1000÷6500 | 0,5 |

| Вес топлива, кг | B | 700÷5500 | 0,5 |

| Дополнительные: | |||

| Частота вращения коленвала дизеля, об/мин, не более | nд | 1000 | - |

| Частота вращения ротора турбокомпрессора, об/мин, не более (для ЧМЭ3) | nт/к | 20000 | - |

|

Температура топлива, ºС нижний предел верхний предел |

Тт/к |

не менее -10 не более +50 |

- |

| Температура контура охлаждения, ºС, не более | Тко/к | 100 | - |

| Давление масла, кгс/см2, не более | Рм/к | 6 | - |

| Давление топлива, кгс/см2, не более | Рт | 4 | - |

| Перемещение тепловоза, км/час, не более | Ф | 100 | - |

| Позиция контроллера машиниста | Пкм | 0 ÷ 8 | - |

|

Текущая плотность, кг/м3 нижний предел верхний предел |

ρ |

не менее 0,7·103 не более 0,9·103 |

- |

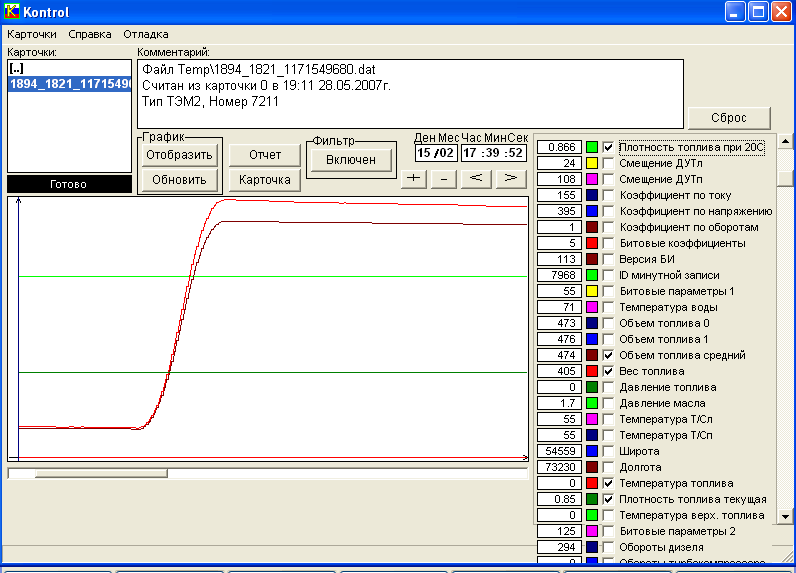

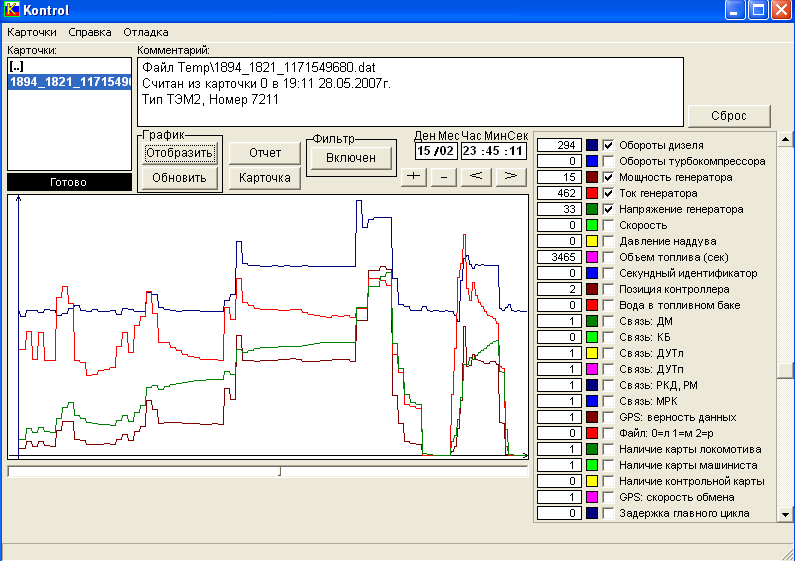

Параметры, контролируемые комплексом, можно проанализировать с помощью программы Kontrol в любой момент времени в виде графического изображения в процессе экипировки, рис.3. , в тяговом режиме, рис.4 с получением отчета.

Рис.3

Рис.4

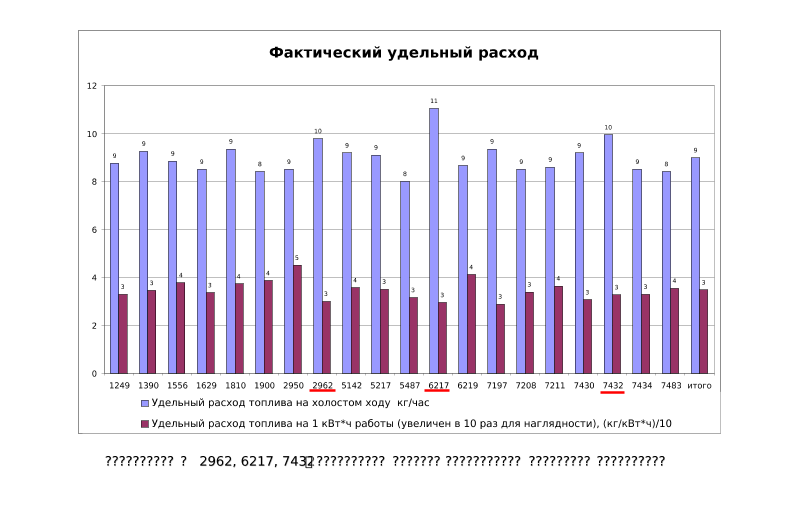

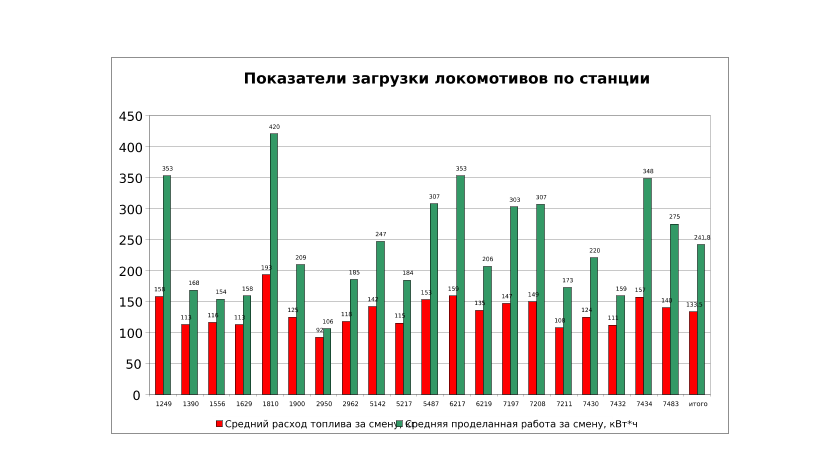

По данным комплекса можно построить сравнительную диаграмму удельного расхода топлива (рис.7) для тепловозов, с целью определения возможной неисправности топливной аппаратуры или проанализировать загруженность тепловозов в процессе эксплуатации (рис.8).

Рис.7. Диаграмма удельного расхода топлива

Рис.8. Диаграмма загрузки локомотивов

В случаях отправки тепловоза, оборудованного комплексом , на средний или капитальный ремонт, комплекс временно демонтируется на время проведения ремонтов, а рабочие отверстия в топливном баке закрываются технологическими заглушками.

Аппаратура комплекса, установленная на тепловозе, позволяет взаимодействовать с другими штатными технологическими системами ДГУ. В свою очередь, отказ аппаратуры комплекса по каким-то причинам не влияет на работоспособность систем тепловоза. В случае возникновения неполадок со стороны комплекса, машинисту достаточно выключить тумблер питания на коммутаторе бортовой сети, установленном в распределительном щите тепловоза.

В процессе эксплуатации комплекс непрерывно обеспечивает определение объема и массы топлива в баке тепловоза, скорости тепловоза, частоты вращения коленвала дизеля, позиции контроллера машиниста, тока и напряжения тягового генератора, времени работы силовой установки и тепловоза на разных режимах, давления масла и топлива в магистралях дизеля. Для воспроизведения любого из указанных текущих параметров машинисту необходимо нажать кнопку управления на индикаторном блоке.

Положительным эффектом от внедрения на тепловозах комплекса для машинистов является возможность контролировать параметры:

- Основные технические параметры ДГУ (давление масла и топлива, температура контура охлаждения дизеля, частота вращения коленчатого вала дизеля и ротора турбокомпрессора). Это позволит машинисту оперативно оценить техническое состояние ДГУ в начале смены и в процессе рабочей смены.

- Мощность тягового генератора - позволяет машинисту зафиксировать объем работ, проделанных тяговым генератором за смену.

- Пробег тепловоза за смену, км.

- Удельный расход топлива за смену (кг/кВт ч).

- Наличие подтоварной воды в топливном баке с выдачей информации на блок индикации.

- Объем и массу топлива в баке, что позволяет:

- дублировать показания штатных уровнемеров (особенно в местах, недоступных визуальному наблюдению);

- вести учет расхода топлива тепловозом за смену работы машиниста;

- проводить баланс количества топлива, отпущенного на пункте экипировки, и топлива, залитого в бак;

- определять экономию или перерасход топлива за рабочую смену.

Контрольная эксплуатация парка тепловозов, оборудованных комплексом, позволила систематизировать статистическую базу данных, которая в свою очередь выявила положительный дополнительный эффект от внедрения комплекса:

- дублировать показания штатных уровнемеров (особенно в местах, недоступных визуальному наблюдению);

- восстановление бортовых систем контроля ДГУ тепловоза, в части замены неисправных датчиков давления масла, топлива, температуры контура охлаждения и тахометров, позволило улучшить контроль технического состояния;

- оснащение турбокомпрессора датчиком контроля частоты вращения ротора позволило оценивать техническое состояние турбины (для ЧМЭ 3);

- измерение объема топлива в баке тепловоза позволило машинисту в любое время, независимо от состояния мерных стекол, измерять объем топлива, не покидая кабины машиниста;

- возможность измерения веса (массы) топлива в килограммах;

- возможность посменного контроля данных по работе, проделанной тяговым генератором, пройденному тепловозом пути и расходу топлива.

Температура окружающего воздуха, °С:

| Параметр | Значение |

|---|---|

| для датчиков уровня топлива, размещённых на баке локомотива | от -60 до +55 |

| для узлов и блоков подсистем, размещённых в кабине машиниста | от -40 до + 40 |

| для датчиков состояния ДГУ, размещенных в дизельном помещении | от -40 до + 60 |

| для стационарных технических средств системы обработки и анализа информации, размещенных в отапливаемых служебных помещениях депо | от +10 до + 30 |

| Относительная влажность воздуха при температуре плюс 20 °С, %, не более | 98 |

| Питание комплекса от бортовой сети постоянного тока напряжением, В | 110±20 (АПК ЧМЭЗ), 75±20 (АПК ТЭМ2, ТЭ10) |

| Мощность, потребляемая комплексом от сети не более, Вт | 100 |

Важными проблемами при эксплуатации тепловозов являются правильность анализа параметров работы и технического состояния дизель-генераторной установки, корректность учета топлива в баках подвижного состава и обеспечение контроля над несанкционированным его сливом. С помощью аппаратно-программного комплекса вы сможете их решить. Данный АПК представляет собой микропроцессорный комплекс, в состав которого входит комплект модулей и датчиков, контролирующих количество топлива в баке, измеряющих параметры ДГУ тепловоза, определяющих позицию контроллера машиниста, скорость перемещения и координаты локомотива.

Комплекс обеспечивает:

- непрерывный контроль технического состояния ДГУ;

- учет расхода топлива, экипировки и определения случаев его несанкционированного слива;

- создание статистической базы для формирования системы объективной информации о расходе топлива на тягу поездов для конкретной подвижной единицы с учетом условий эксплуатации;

- создание условий для организации новой системы нормирования по фактическому расходу топливных ресурсов, исходя из условий эксплуатации, технического состояния и вида маневровой работы тепловозного парка;

- отображение на встроенном индикаторном табло измеряемых параметров;

- запись параметров в масштабе времени в энергонезависимое устройство памяти (карточку состояния локомотива или личную карточку машиниста) для их передачи на сервер в базу данных или по радиоканалу на базовую станцию с дальнейшей их передачей на тот же сервер;

Аппаратно-программный комплекс разработан и производится в соответствии с ГОСТ Р15.201-2000 “Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство”.