История развития и опыт применения систем технического обслуживания и ремонта

Транспорт обладает особым онтологическим статусом, специфическими функциями, закономерностями развития и функционирования и поэтому заслуживает философского осмысления. Тем удивительнее, что этому вопросу не посвящено ни одной философской работы. Интересные размышления встречаются у многих авторов - О. Шпенглера, А. Бергсона, Г. Уэллса, Л.Н. Толстого, И.А. Ефремова, К. Маркса, Э. Фромма - но цельного анализа нет нигде. Некоторые аспекты философии транспорта целенаправленно исследуются в работах Г. А. Гольца и И.В. Агиенко.

Определения, которые встречаются в словарях и энциклопедиях, отражают главным образом социальные и экономические функции транспорта, т.е. рассматривают его как элемент культуры. Например, в БСЭ читаем: «Транспорт (от лат. transporto – переношу, перемещаю, перевожу), в общем смысле перемещение людей и грузов; одна из важнейших областей общественного материального производства». Рассмотрение этимологии понятия транспорт расширяет, хотя и не конкретизирует его смысловое поле. Т.о. можно сказать, что под транспортом понимают совокупность средств и действий, предназначенных для целенаправленного перемещения грузов и пассажиров. Но если происходит целенаправленная деятельность по перемещению чего-то из одного места в другое, то мы неизбежно должны обратиться к таким понятиям как коммуникация, связь, пространство, движение, канал (путь, линия). А это в свою очередь даёт нам возможность выйти на новый уровень понимания транспорта.

Коммуникация (лат. communicatio, от communico – делаю общим, связываю, общаюсь, сообщение, передача) определяется как «пути сообщения, транспорта, связи, сети подземного городского хозяйства», а также как передача информации. Т.е. это и транспортные пути (любые) и обмен информацией. Но для анализа большее значение имеет прямой перевод этого термина с латыни: делаю общим, связываю. С одной стороны коммуникация – это совокупность каналов связи, т.е. части транспортной системы, соединяющей одно место с другим, а с другой стороны - это процесс, в результате которого нечто разрозненное и пространственно разделённое обретает некую целостность и функциональность. И не имеет значения, какую природу имеет эта целостность: экономическую, политическую, духовную, информационную и т.д. В свою очередь транспорт выступает средством для осуществления коммуникаций, а коммуникация - средством для превращения разрозненного множества объектов одной природы в их единое множество.

К подобной системе можно отнести систему технического обслуживания и ремонта тягового подвижного состава (далее – ТОиР), актуальность существования которой возрастала с бурным развитием транспортных средств (далее – ТС) и продолжает расти в настоящее время.

В основе этой системы лежит стремление обеспечить стабильность и эффективность функционирования ТС с одновременным уменьшением трудовых и материальных затрат путем повышения производительности и качества труда, совершенствования производства и обеспечения сменными и запасными узлами и деталями, упорядочения деятельности ремонтных служб непосредственно на промышленных предприятиях, улучшения организации труда и материального стимулирования ремонтных рабочих.

Понятие ремонта возникло также давно, как и появление выражений, символизирующих орудия труда, механизмы, машины, так как человек, утвердивший труд, стремился утвердить и плоды своего труда. Иначе говоря, приходящие в негодность орудия труда, механизмы и машины необходимо было подвергать соответствующим внешним воздействиям в целях восстановления его первоначальных свойств.На данном этапе ремонт осуществлялся по критическому (предельному) состояниюорудий труда и механизмов, при котором они не могли выполнять свою основную функцию и приходилось либо восстанавливать их работоспособность, либо изготавливать новый образец.

Нельзя утверждать, что искусством восстановления впервые начали заниматься во Франции (ремонт происходит от французского – remonter), так же как и нельзя это оспаривать. Во всяком случае трудно проследить его историю до конца XIX века: пока не коснулась этого вопроса мысль К. Маркса. В «Капитале» впервые ясно раскрыта сущность износа, старения, научно обоснована необходимость ремонта и восстановления средств труда, машин, оборудования (воспроизводство капитала).

С развитием капитализма в связи с прогрессом науки и техники широкое развитие получило машиностроение, совершенствовались производственный процесс и технологическое оборудование. Вместе с тем совершенствовались, однако более медленно, средства и методы технического обслуживания и ремонта. Из кустарных ремонтных мастерских выросли ремонтные заводы и фирмы. В этот период показательна организация ремонтного и вспомогательного производства на автомобильных предприятиях США. Вместе с развитием производства, практики развивалась и теория.

Производство, наука и техника прогрессировали, а проблемы ТОиР оставались прежними.

Для дальнейшего совершенствования ТОиР требовались наряду с развитием средств и методов ремонта сбор, классификация и систематизация отдельных сведений, рекомендаций и понятий в этой области. Определенным условием для этого явилась Великая Октябрьская социалистическая революция. Провозглашенный в период социалистической индустриализации В.И. Лениным лозунг «Социализм – это учет» в условиях новой экономической политики (НЭП) дал толчок к началу работ по рационализации организации ремонта оборудования. В это время необходимо было уделить больше внимания вопросам организации производства, сохранения основных фондов, эффективного использования оборудования, которое стало чаще выходить из строя из-за поломок и износа, что весьма болезненно отражалось на производстве. На машиностроительных предприятиях оживился интерес к деятельности ремонтных служб.

Работы по совершенствованию ремонта оборудования были развернуты в 1927 г. под руководством А.Г. Попова, который на основе исследований, выполненных на уральских заводах, опубликовал книгу «Рационализация ремонтного дела на заводах» (ГОНТИ, 1931). В этой книге был дан анализ уровня работ по ремонту оборудования и выдвинуты важные предложения по улучшению ремонтного хозяйства на предприятиях. А.Г. Попов указывал, что основой повышения уровня организации ремонтного дела являются принудительный периодический осмотр оборудования, принудительное проведение плановых текущих и капитальных ремонтов на основе планирования обеспечения ремонтных служб запасными частями. Разработку нормативного наличия запасных частей на складе он предлагал производить, исходя из сроков службы деталей и механизмов.

Однако промышленность не располагала данными о сроках службы деталей разнообразного парка оборудования, и тридцатые годы ознаменовались довольно широким применением системы планирования ремонтных работ по результатам технических осмотров оборудования.

После опубликования в 1932 г. Наркомтяжпромом приказа о порядке организации ремонта и эксплуатации техники ремонт технологического оборудования на машиностроительных заводах стал выполняться на основе плановой «послеосмотровой системы». Преимущество этой системы было в том, что ремонту предшествовала стадия подготовки, заключающаяся в составлении дефектных ведомостей, определении фактического технического состояния и срока назначения ремонта.

В 1954 г. Экспериментальный научно-исследовательский институт металлорежущих станков (ЭНИМС) с привлечением отраслевых институтов и машиностроительных министерств завершил разработку научных основ организации эксплуатации и ремонта технологического оборудования. Эта ра-бота была выполнена на основе экспериментальных исследований, изучения поведения машин в эксплуатации и обобщения опыта работы ремонтных служб машиностроительных предприятий. В апреле 1955 г. Советом Министров СССР была утверждена, как руководство, разработанная и составлен-ная ЭНИМС «Единая система планово-предупредительного ремонта и рациональной эксплуатации технологического оборудования машиностроительных предприятий» (ЕСППР).

ЕСППР явилась отраслевой (Министерства станкостроительной и инструментальной промышленности) системой ремонта, и поэтому в ряде от-раслей промышленности начали проводить работы по разработке и составлению своих систем ремонта оборудования энергохозяйств, углубляющих имеющуюся систему и отражающих специфику отраслей. Так, на предприятиях авиационной промышленности в 1948 г. была введена «Система планово-предупредительного ремонта энергетического оборудования на заводах авиационной промышленности» (М.: Оборонгиз, 1947). На предприятиях Министерства автомобильной промышленности и транспорта было введено «Руководство по организации планово-предупредительного ремонта энергооборудования на предприятиях Министерства автомобильной и транспортной промышленности СССР» (М.: Редакционно-издательское бюро, 1948).

Появление указанных и других отраслевых систем отразило потребность промышленных министерств в более полном, четком и конкретном руководящем материале, книге. Однако по существу эти системы представляли собой повторение упомянутой составной части ЕСППР с некоторыми дополнениями, отдельно оформленными и изданными. Время появления первых отраслевых систем ремонта оборудования энергохозяйств предприятия можно считать вторым этапом.

В 1955 г. была выпущена работа «Планово-предупредительный ремонт энергетического оборудования промышленных предприятий» (М.: Госэнергоиздат, 1955). Выход этой работы явился первой попыткой, заявкой объединить, систематизировать в масштабе страны имеющиеся в отраслях народного хозяйства сведения и положения, нормы и нормативы по организации и проведению ремонта в едином сборнике. Система ремонта по данной работе предусматривала три вида ремонта (текущий, средний, капитальный), а также межремонтное (техническое) обслуживание. При этом была рекомендована необходимость соблюдения соответствующих правил технической эксплуатации и техники безопасности.

В последующие годы шло совершенствование отраслевых систем ремонта, а затем, вышла (в 1975 г.) работа, подытожившая почти 40-летнюю историю развития системы ремонта оборудования энергохозяйств промышленных предприятий. Возвращаясь к «Единой системе планово-предупредительного ремонта и рациональной эксплуатации технологического оборудования машиностроительных предприятий», необходимо сказать, что она получила признание не только в нашей стране, но и в социалистических и в ряде капиталистических стран.

В 60-х и последующих годах получила развитие теория надежности. Была разработана теория старения и восстановления машин. Появилась возможность более глубокого научного подхода к решению проблем технического обслуживания и ремонта. Достижения передовой зарубежной и отечественной науки были отражены в соответствующих стандартах – ГОСТ 13377-67, ГОСТ 18322-73 и др. Понятие ремонта, как и других терминов и определений, приобрело конкретную форму и содержание. При этом ранее казавшаяся гармония «Системы планово-предупредительного ремонта» на-рушилась, мнения в оценке ее разошлись. Более чем 30-летний опыт приме-нения показал ее преимущества и недостатки.

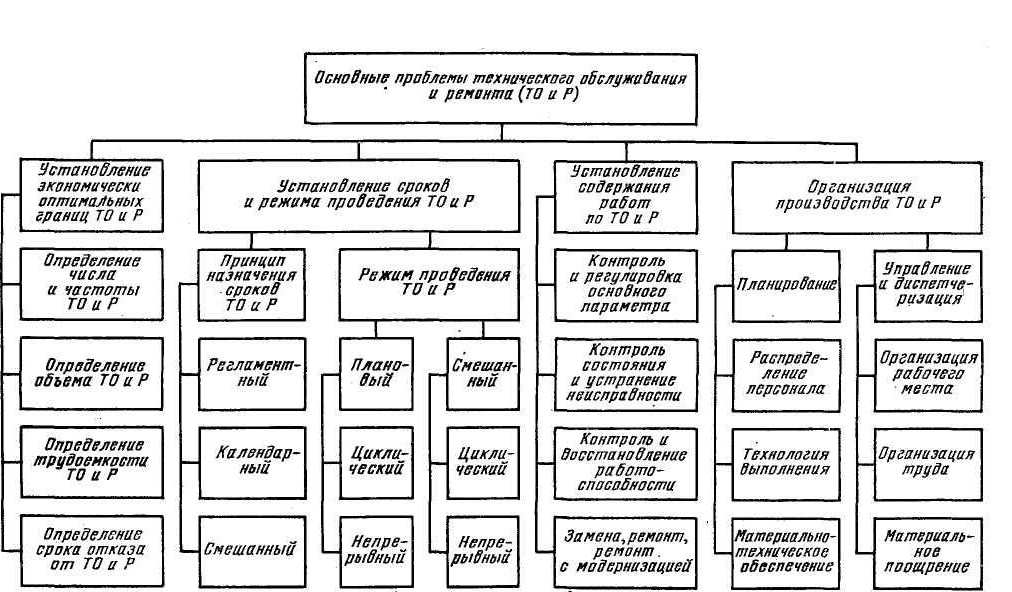

Основные проблемы ТОиР техники, осуществляемого в соответствии с системой планово-предупредительного ремонта, можно разбить на четыре группы (рис. 1).

Рис. 1. Составляющие основных проблем ТОиР техники

Прошедшая в 1975 г. в Варне Вторая научно-техническая конференция стран – членов СЭВ на тему «Совершенствование систем технического об-служивания и ремонта машинного парка» подтвердила, что ремонт производственных основных фондов - область, требующая самого пристального внимания. На примере проведенных исследований еще раз была подтверждена справедливость того, что в период НТР не может быть спорным вопрос – нужна ли в ремонте наука. Не может быть сомнений и в том, что вопросы технического обслуживания и ремонта оборудования энергохозяйств промышленных предприятий также должны являться объектом серьезного изучения.

Ремонт оборудования за рубежом можно показать на опыте организации технического обслуживания и ремонта оборудования в Германской Демократической Республике.

Из указанных источников следует, что здесь техническому обслуживанию и ремонту внимание уделялось на уровне научных проблем, которыми занимался «Специальный комитет обслуживания оборудования при Технической палате ГДР». Здесь действовала «Система периодических ремонтов», аналогичная отечественной. Из упомянутых работ видно, какие проблемы волновали специалистов ГДР. Одной из причин этих проблем считался рост технического прогресса, механизация и автоматизация технологических процессов и оборудования, опережение производства средств производства перед развитием методов и форм технического обслуживания и ремонта данных средств производства.

Установление действительно оптимальных циклов ремонтных воздействий считалось необоснованным на точных результатах исследований износа. Отмечалось, что продолжительность ремонтного цикла должна быть различной даже в рамках одной модели станка, машины, так как срок службы элементов различных станков, машин различен, а стохастический процесс их износа, так же как и значительный разброс в сроках их службы, представляет дополнительные условия, не учитываемые системой. Планирование и расчет показателей и нормативов на основе ремонтных единиц не могут учитывать индивидуальных особенностей машин, условий эксплуатации и различной степени амортизации, степени технической подготовки производства, технологического уровня.

Решение проблем технического обслуживания и ремонта виделось в применении некоего «метода гибкой системы», суть которой в разработке оптимальной формы постоянного контроля технического состояния по методу ревизии, разработке оптимальной организационной формы по принципу преодоления узких мест, четком определении времени проведения технического обслуживания и ремонта, основанном на научных достижениях и практическом опыте, технической и технологической подготовке производства, индустриализации труда, совершенствовании нормативов и корректировании их применительно к индивидуальным условиям предприятий, профессиональной подготовке ремонтников широкого профиля в средних специальных и высших учебных заведениях.

Дальнейшее развитие системы технического обслуживания и ремонта оборудования связывалось с применением различных технических средств контроля износа, точности, смазки, функциональных параметров и т. п., с разработкой таких средств. Рекомендовалось предусмотреть на основе тесного сотрудничества инженеров, ремонтников и конструкторов, на основе анализа надежности оборудования и совершенствования организации системы технического обслуживания и ремонта разработку, конструирование и изготовление такого оборудования, машин и механизмов, техническое обслуживание и ремонт которых требовали бы минимальных затрат.

Одновременно предлагалось заниматься и интенсивнее, чем прежде, перспективными вопросами, связанными с проблемами технического обслуживания и ремонта, возникающими в результате технического прогресса с тем, чтобы сократить разрыв между темпом развития производства средств производства и темпом развития методов и форм технического обслуживания и ремонта этих новых и совершенных средств производства.

Представляется достаточно важным понять сущность опыта и практики организации и проведения технического обслуживания и ремонта оборудования промышленных предприятий, фирм такой страны, как Япония. За неимением данных по более ранним годам остановимся на публикациях и сообщениях последних лет. Правда, полного суждения здесь пока сделать трудно, так как на сегодняшний день нет какой-либо систематизированной литературы. Но какие-то выводы сделать можно. Прежде всего, необходимо сказать, что проблемами ТОиР оборудования в масштабе страны занимается Японская ассоциация по техническому обслуживанию оборудования.

Анализируя внимание японских специалистов к техническому обслуживанию и ремонту оборудования, остановимся на следующих моментах. Во-первых, о применении японскими специалистами термина «сохранность оборудования». Под сохранностью здесь подразумевается нечто другое, чем содержание отечественного «сохраняемость», под которым подразумевается способность объекта (и оборудования в том числе) противостоять отрицательному влиянию условий и продолжительности хранения и транспортирования на надежность. Под сохранностью подразумевается что-то среднее между безотказной работой оборудования и ее долговечностью, или, еще точнее, суммарная категория этих двух составляющих. Указанная безотказная и долговечная работа (сохранность) достигается на каждом предприятии, фирме по-своему, а именно за счет внедрения информационно-поисковых систем и систем диагностирования, диагностических средств, раннего распознавания неисправностей (прогнозирования неисправностей) слежением за дрейфом основных, заранее определенных параметров и характеристик оборудования, стандартизации проведения работ по техническому обслуживанию и ремонту, введения и применения карт сохранности оборудования, внедрения передовой технологии, снижения доли ручного труда, высокой квалификации рабочих-ремонтников и т.д.

В Японии систему технического обслуживания и ремонта оборудования часто называют системой полного технического обслуживания. На пер-вый взгляд кажется, что это какой-то новый вид системы технического обслуживания и ремонта. Но при внимательном ознакомлении становится ясно, что это принятое выражение – система планово-предупредительного ремонта и рациональной эксплуатации оборудования, но разница здесь в том, что под структурой такой системы полного технического обслуживания почти в каждом конкретном случае понимается такая номенклатура задач и вопросов ТОиР, которая учитывает специфику, условия, возможности и т.п. конкретного предприятия, фирмы. Есть, однако, и такое понятие структуры полного технического обслуживания и ремонта, куда входят следующие разделы: общие положения, планирование, организация труда, организация производственного процесса, управления. Такая структура системы напоминает структуру отечественной системы планово-предупредительных ремонтов. В любых рассмотренных случаях системы технического обслуживания и ремонта предприятий и фирм Японии решают по сути аналогичные задачи, направленные на улучшение сохранности оборудования, т.е. на повышение ее надежности и долговечности. Но следует подчеркнуть, что делается это не шаблонно.

Принятая в США система технического обслуживания и ремонта оборудования носит название планово-предупредительного обслуживания и включает в себя техническое обслуживание между ремонтами, текущий ремонт, под которым понимается устранение непредвиденных простоев оборудования в связи с его поломками, т.е. аварийный ремонт. Капитальные ремонты проводятся по иной программе, и в понятие планово-предупредительного обслуживания не входят. В принятой системе отсутствует принудительный, заранее запланированный ремонт.

Дальнейшее совершенствование системы планово-предупредительного обслуживания за рубежомнашло отражение в разработке следующих новых систем:

- «Система предупреждения обслуживания» ставит задачу добиться на стадии проектирования сокращения или полного устранения необходимости обслуживания оборудования. Основу этой системы составляет высокая надежность оборудования и обеспечение минимального объема его обслуживания. При этом изыскиваются способы более легкого монтажа и демонтажа оборудования, уменьшения частоты смазки, стремятся к применению равнопрочных узлов и деталей, рекомендуется применение температурной и вибрационной изоляции, проектируются такие узлы и механизмы, поломки отдельных деталей которых не приводят к выходу из строя машины, устройства в целом. Считается, что с ростом массовости производства, внедрением комплексных механизированных и автоматизированных линий «Система предупреждения обслуживания» становится экономической необходимостью.

- «Система корректирующего обслуживания» представляет собой программу регулярного анализа затрат на обслуживание оборудования в це-лях выявления узлов и деталей, обслуживание которых вызывает чрезмерно большие расходы, причин этих повышенных расходов и проведение мероприятий по их устранению. Распространению «Системы корректирующего обслуживания» способствует применение электронно-вычислительных ма-шин, обеспечивающих учет затрат на обслуживание в разрезе отдельных уз-лов и деталей.

- «Система предсказывающего обслуживания» ставит целью предвидение возможных поломок оборудования на основе непрерывного наблюдения за состоянием оборудования и его узлов, его технических параметров и характеристик – на основе технической диагностики. Развитие этой системы основывается на все более расширяющейся технической базе. Применение различных контрольных и регистрирующих приборов, счетчиков, виброанализаторов и других технических средств должно обеспечить, по мнению специалистов, совершенствование данной системы и повышение ее значения.

- В 70-х годах по заказу Министерства обороны США была разработана система ремонта, получившая название «Система ремонтных приоритетов» и нашедшая применение в ряде отраслей промышленности, в том числе и в машиностроении.

- В настоящее время наибольшее развитие во всем мире получила ме-тодика обслуживания по надежности, эффективно реализованная во многих западных энергокомпаниях. Методика известна во всем мире как Reliability-centered Maintenance, или RCM (обслуживание по надежности) и базируется на так называемом RCM-анализе, при котором иногда совершенно не обязательно предотвращать сами отказы, самое главное предсказать, когда отказ наступит. На основании этого анализа определяются наиболее «критичные» узлы и агрегаты, и для каждого выбираются разные варианты воздействий. Отличие технологии RCM от общепринятой практики состоит в том, что тип воздействия на узел или агрегат выбирается из 4-х программ:

Очередность ремонтных работ по данной системе зависит от двух факторов: ранга оборудования (его места в производственном процессе на предприятии) и ранга работы. Все оборудование здесь классифицируется по группам, их десять. Самый высокий ранг (10 баллов) присваивается оборудованию, которое снабжает предприятие энергоресурсами – электроэнергией, теплом, водой и т. п. Это электроподстанции, котлы и генераторы, компрессоры, бойлеры, линии электропередачи, сети и т.д. Следующий высокий ранг (9 баллов) присваивается основному производственному оборудованию, не имеющему резерва, и т.д. Оценку в 1 балл получают здания, дороги и оборудование, не связанные с функционированием основного производственного комплекса.

Работы также оцениваются по баллам. Десять баллов получают ава-рийные работы и работы, связанные с устранением опасности для жизни и здоровья работников, В 9 баллов оцениваются такие виды работ, как смазка, контрольные осмотры, капитальные ремонты, выполняемые систематически для предотвращения выходов оборудования из строя или нарушений в ходе производственного процесса. Самый низкий балл присваивается работам, связанным с поддержанием внешнего вида оборудования и зданий.

Приоритет ремонта определяется умножением балльных оценок оборудования и работы. Полученные значения являются соответствующим основанием при планировании ремонтных работ.

Для оптимизации системы ТОиР в конце 60ых – начале 70ых годах в США начались разработки систем сбора и обработки данных о надежности локомотивов. В 1967 г. на одной из железных дорог была создана специальная группа, состоящая из представителей различных отделов (локомотивов, электрического, испытаний, производственных расходов и бюджета) и спе-циалистов в области электронной обработки данных. Первой задачей группы была разработка системы кодирования повреждений и износа элементов локомотивов для возможности подготовки данных, вводимых в цифровую вычислительную машину. Система кодирования должна быть достаточно обширной, чтобы она могла охватить все типовые виды повреждений и износов и другие неполадки. В результате был составлен и закодирован классификатор наиболее часто встречающихся повреждений.

Также была разработана система кодирования дефектов всех систем тепловоза. Общее число кодов дефектов, содержащееся в приложениях к руководству по сбору данных, было свыше 500. В качестве примера можно привести коды дефектов коренных подшипников: 211 – расплавление; 212 – износ; 213 – ступенчатость; 214 – заклинивание крышек; 215 – плановая смена верхних; 216 – плановая смена нижних; 217 – прочие дефекты.

Всего же, например, по дизелю фиксировалось: 19 видов общих повреждений, 5 видов повреждений распределительного вала; 13 – топливной системы; 12 – крышек цилиндров, 28 – деталей цилиндро-поршневой группы, 8 – коленчатого вала, 7 – коренных подшипников, 11 – регулятора, 18 – турбокомпрессора или нагнетателя.

Применение современных диагностических методов при нормальном цикле содержания локомотивов требовало решения двух проблем: первая – это разработка техники испытания или измерения и критериев оценки результатов; вторая – это приспособление диагностических испытаний к экс-плуатационным условиям, заключающееся в обеспечении повторяемости испытаний, в возможно наибольшем сокращении срока испытаний путем их автоматизации, а также в возможности обслуживания диагностической аппаратуры персоналом со средней квалификацией.

Для диагностики электрических схем локомотивов в то время применялись устройства SEARCH, выпускаемые серийно. Это устройство состояло из комплекта электронной аппаратуры, позволяющей испытать около 250 точек в электрической системе локомотива. Испытания проводились как во время работы системы под нагрузкой, так и при выключенном двигателе («в холодном виде»). Программа испытания была закодирована на перфорированной ленте, что давало возможность полностью автоматизировать ход испытаний.

После присоединения к локомотиву система работала автоматически, проводя 800 испытаний за 30мин. Комплексная проверка локомотива SD45, включая устранение неисправностей, требовала не более 6 ч. Весьма важным в этом случае являлся подбор оптимального промежутка времени между очередными испытаниями того же самого локомотива, что связано с установлением частоты появления повреждений.

Расширяя использование системы диагностики при обнаружении неполадок в электрической схеме локомотивов, удалось в течение одного года в несколько раз уменьшить количество неполадок в тяговых электродвигателях, сократить общее количество неплановых ремонтов на 17% и обеспечить использование грузовых тепловозов на 90%.

Основной целью, к которой стремились службы содержания локомотивов, являлось по возможности самое широкое исключение повреждений путем достаточно раннего обнаружения и устранения их причин, поэтому дальнейшим этапом совершенствования систем диагностического контроля была разработка бортовой аппаратуры. Американская железнодорожная компания Southern Pacific при сотрудничестве авиационных заводов фирмы Lockheed разработала бортовую систему, регистрирующую параметры работы локомотивов во время эксплуатации и передающую закодированные сведения в центр обработки данных. Чтобы выявить, какие измерительные устройства следует установить, необходимо было определить влияние износа или повреждений элементов локомотива на измеряемые параметры.

Для создания бортовой системы информации был проведен анализ повреждений локомотивов типа GP30 мощностью 2250 л.с. с электрической передачей постоянного тока. В ходе анализа были выявлены 150 чаще всего появляющихся вариантов повреждений или неисправностей. Затем было установлено, что для обнаружения этих повреждений следует регистрировать 144 значения следующих параметров: температуры – 41, развития колебаний – 4, силы электрического тока – 12, напряжения – 16, давления – 23, цифровых сигналов напряжения — 47 и одно значение разности давлений.

Способ регистрации этих параметров предусматривал при тяге не-сколькими локомотивами помещение агрегата регистратора на одном из локомотивов. Для ограничения количества проводов, монтируемых на локомотиве, применялись современные системы передачи данных, в частности одновременная передача многих сигналов по одному проводу (мультиплекс).

Для передачи зарегистрированных данных в центральную цифровую вычислительную машину были рассмотрены два варианта: передача данных с конечных станций после изъятия из регистратора записанных лент и непосредственная передача регистрируемых данных из локомотива на перегоне по радиоканалу в полосе ультракоротких или других волн. В соответствии с мнением проектировщиков системы был применен второй вариант.

По сообщению фирмы Lockheed, стоимость регистрирующей системы при тяге из пяти локомотивов составляла 79,5 тыс. долларов. По мнению специалистов эти затраты должны были окупиться в течение восьми месяцев работы локомотивов.

Появление таких систем было вызвано необходимостью до захода локомотива в депо определить предстоящий объем ремонта, затрату рабочей силы, расход материалов и запасных частей. Иначе увеличивается стоимость ремонта в связи с большой трудоемкостью поиска дефектов и простоя локомотива в депо.

- реактивной (работа на отказ);

- превентивной (плановое обслуживание);

- проактивной (основанной на поиске первопричин отказов, т.е. организация ремонтов по техническому состоянию);

- прогнозной (основанной на прогнозе с определенной вероятностью времени выхода из строя оборудования).

Для понимания смысла указанного подхода обратимся к истории возникновения методологии. Методология RCM зародилась в 70-х гг. в авиации и была подробно описана в отчете Стэнли Ноулана (F. Stanley Nowlan) и Говарда Хипа (Howard F. Heap) – «Reliability-Сentered Maintenance». Попытка сократить межремонтный интервал дабы увеличить надежность оборудования привела к обратному результату: число отказов возросло, надежность уменьшилась. Детальный анализ состояния оборудования и ремонтных работ позволил сделать неожиданный вывод: вероятность отказов, как и надежность функционирования производственного оборудования, на 85% не зависят от длительности нормальной эксплуатации. Иными словами, выполнение ТОиР на основе принципа временных интервалов нерационально для 85% оборудования.

Методика данного подхода базируется на анализе, который может быть применен к любому оборудованию в производственной системе. Целями такого анализа является:

- формирование рекомендаций о необходимости проведения восстанови-тельных воздействий, вследствие чего становится возможным корректирование объемов и периодичности ТОиР;

- повышение безотказности локомотива и его элементов вследствие уменьшения количества отказов или их предотвращения;

- формирование предпосылок для повышения ремонтопригодности локомотивов и их элементов посредством обратных связей с производителями локомотивов и оборудования;

- определение (прогнозирование) остаточного ресурса.

На основании этого анализа определяются наиболее «критичные» узлы и агрегаты, и для каждого выбираются разные варианты воздействий.

Один из основных плюсов данной методологии – то, что с годами ис-следований накапливается база знаний, помогающая при помощи вероятностных методов определить продолжительность так называемой наработки на отказ – среднее время безотказной работы оборудования. При соответствующей статистической обработке, это позволит определять (прогнозировать) остаточный ресурс единицы подвижного состава и его узлов.

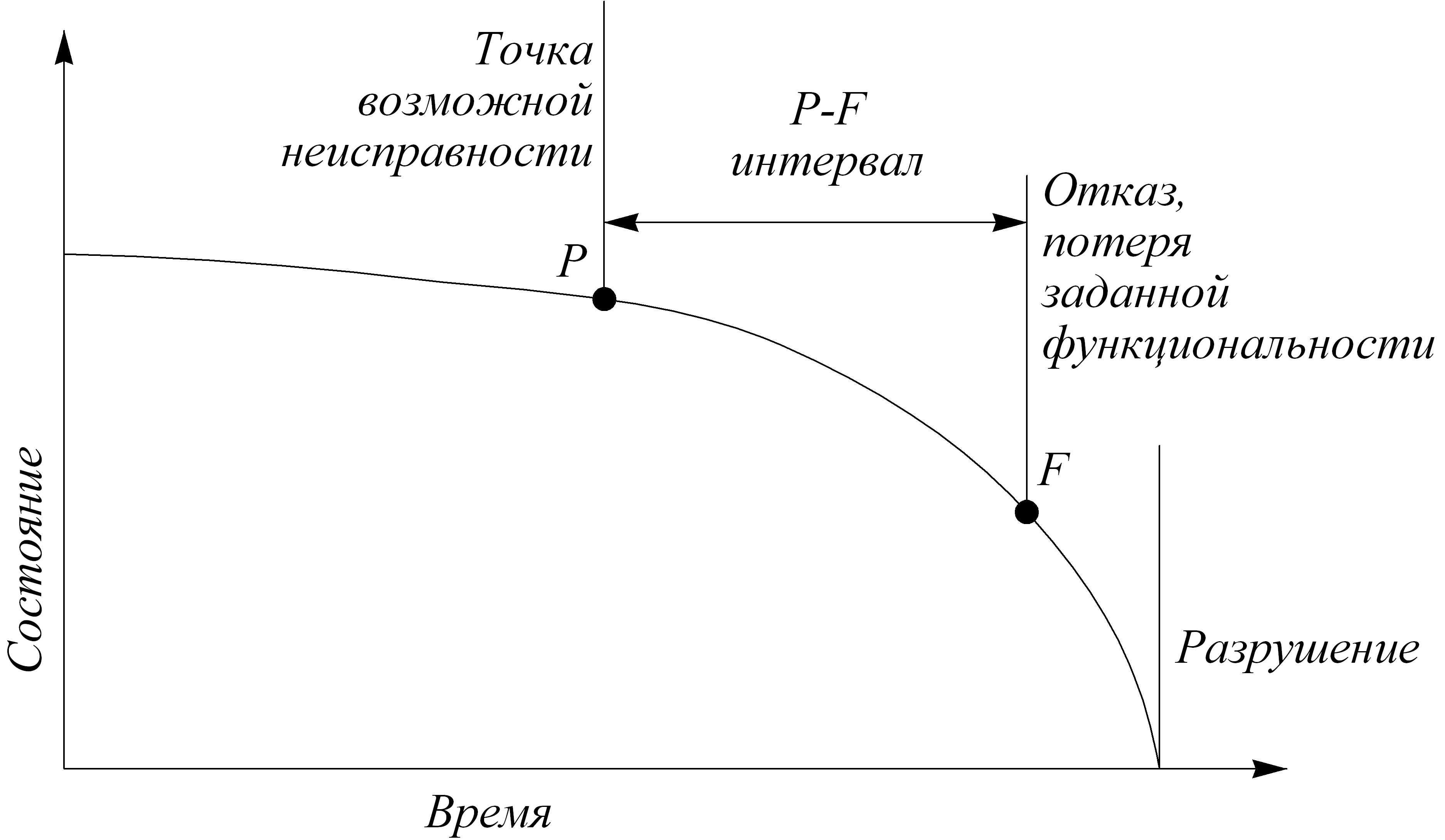

Рис. 2. Определение оптимального времени воздействий

Воздействия, направленные на обслуживание и ремонт оборудования, необходимо проводить в P-F –интервале (в соответствии с рис. 3), где P (potential failure) – точка возможной неисправности, F (functional failure) – оборудование не выполняет возложенную на него основную функцию. Это осуществляется для того, чтобы с одной стороны исключить преждевременный ремонт нормально функционирующего оборудования, а с другой – чтобы вовремя предотвратить отказ оборудования.

Анализируя обзорные материалы, описывающие историю развития и опыт применения различных систем ТОиР в России и на зарубежных пред-приятиях, можно сделать вывод, что при определенных условиях развитие RCM системы в железнодорожной отрасли для целей обслуживания и ремонта оборудования и техники является перспективным направлением. Максимальный эффект от использования системы обслуживания и ремонта, основанной на надежности, возможен при ее комбинировании с системой планово-предупредительных ремонтов.

В настоящее время на железных дорогах внедрено множество автоматизированных средств, осуществляющих сбор и накопление значений диа-гностических параметров, которые в необработанном виде практически не используются для оценки технического состояния объектов контроля. Одними из наиболее распространенных средств для сбора, передачи и накопления диагностической информации, по результатам мониторинга дизель-генераторной установки тепловозов, являются Бортовая система и комплекс реостатных испытаний «КИПАРИС», разработанные в ОАО «Научно-исследовательский институт технологии, контроля и диагностики железнодорожного транспорта». Данные факторы формируют предпосылки для создания системы мониторинга технического состояния тягового подвижного состава и интегрированной информационной среды.